I. État des pièces et exigences d'usinage

Ce lot de disques de distribution de gaz est en alliage d'aluminium 6061. La surface du disque présente des trous densément remplis d'un diamètre allant de 0,2 à 6,0 mm, la zone des micro-trous étant la plus concentrée entre 0,2 et 1,0 mm. Le client exige une finition de surface des parois des trous Ra ≤ 0,4 µm, une constance extrêmement élevée du diamètre des trous (3σ ≤ 5 µm) et une tolérance zéro pour les bavures au niveau des ouvertures des trous. Sur la base de ces exigences, nous avons clairement fixé nos objectifs : serrage unique, contrôle strict des outils/accessoires et de l'élimination des copeaux, et surveillance du processus en ligne pour garantir la stabilité des lots plutôt qu'une passe unique et impactante.

II. Principaux défis

La difficulté de ce type de pièce ne réside pas dans les trous individuels, mais plutôt dans la « répétition stable d'un grand nombre de micro-trous sur une même pièce ». Les micro-trous sont sujets au collage des outils et au colmatage des copeaux ; même de légères erreurs dans l'extension et le guidage de l'outil peuvent entraîner un écart de diamètre ou une rupture de l'outil. Les biais statistiques causés par la déformation thermique du luminaire ou par un serrage répété peuvent amplifier 3σ. Bien que petites, les bavures au niveau de l’ouverture du trou ont un impact significatif sur le flux d’air en aval, ne laissant aucune place à l’erreur. Par conséquent, le processus doit établir une boucle fermée fiable entre les dispositifs de serrage, la séquence d'outils et les stratégies d'élimination des copeaux.

III. Stratégies d'outillage et de positionnement

Nous privilégions le serrage simple. Le luminaire utilise des broches de positionnement dures et porteuses de pression de grande surface, et des manchons de guidage en alliage dur sont installés dans les zones comportant des micro-trous denses pour assurer la concentricité et le guidage lors de l'entrée du micro-foret. La conception du luminaire prend en compte à la fois les canaux d'évacuation des copeaux et le contrôle du refroidissement/de la température : lorsque la taille des lots est importante et le nombre de trous élevé, la stabilité thermique du luminaire est cruciale pour garantir la cohérence statistique. En termes simples, si l’appareil est instable, tous les remèdes ultérieurs ne sont que des mesures provisoires.

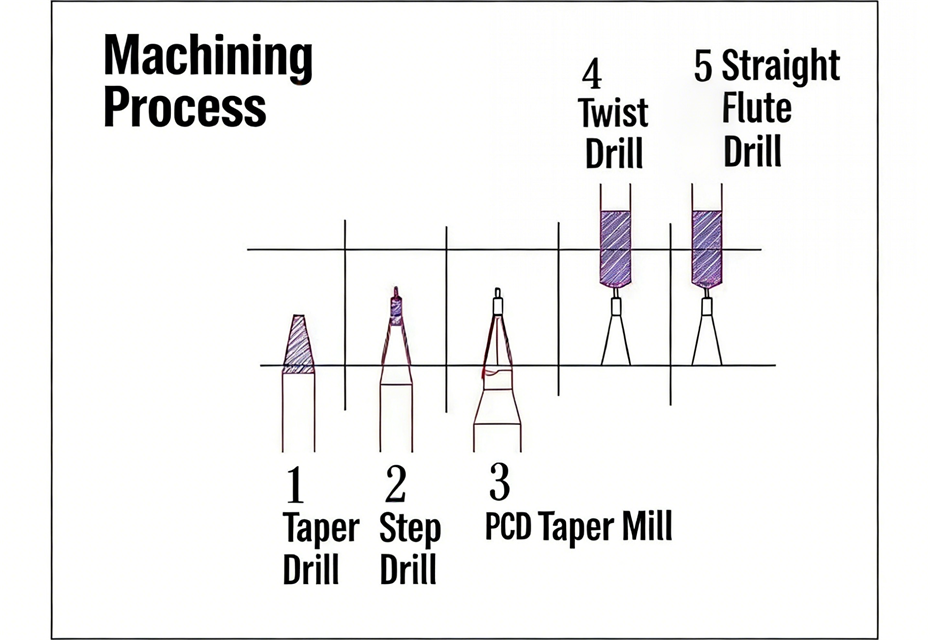

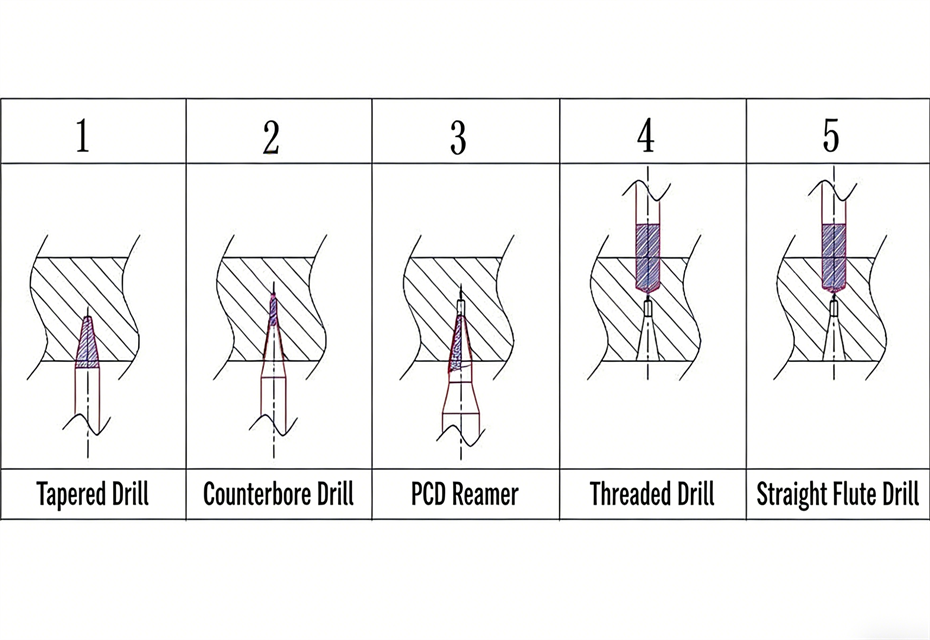

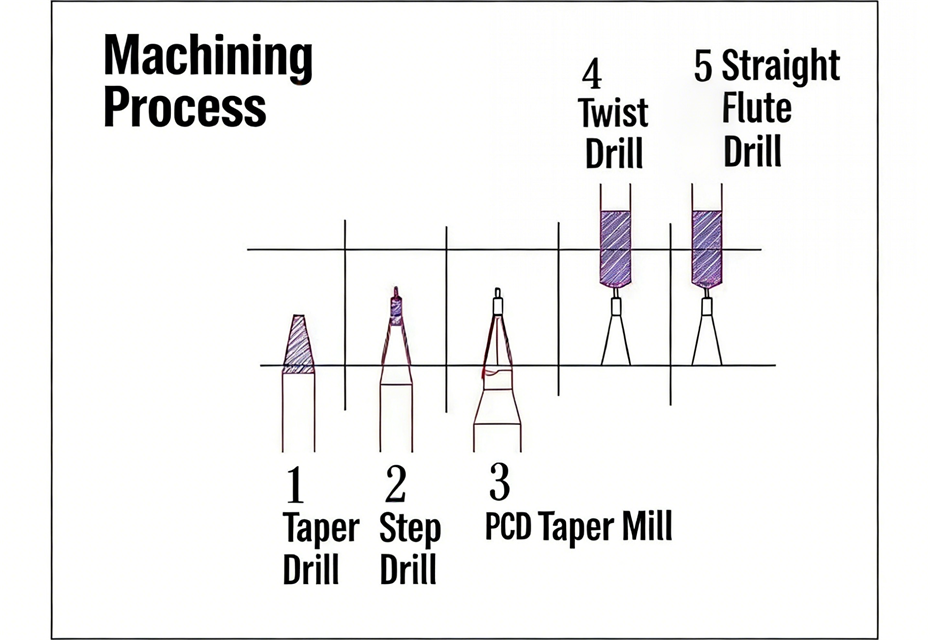

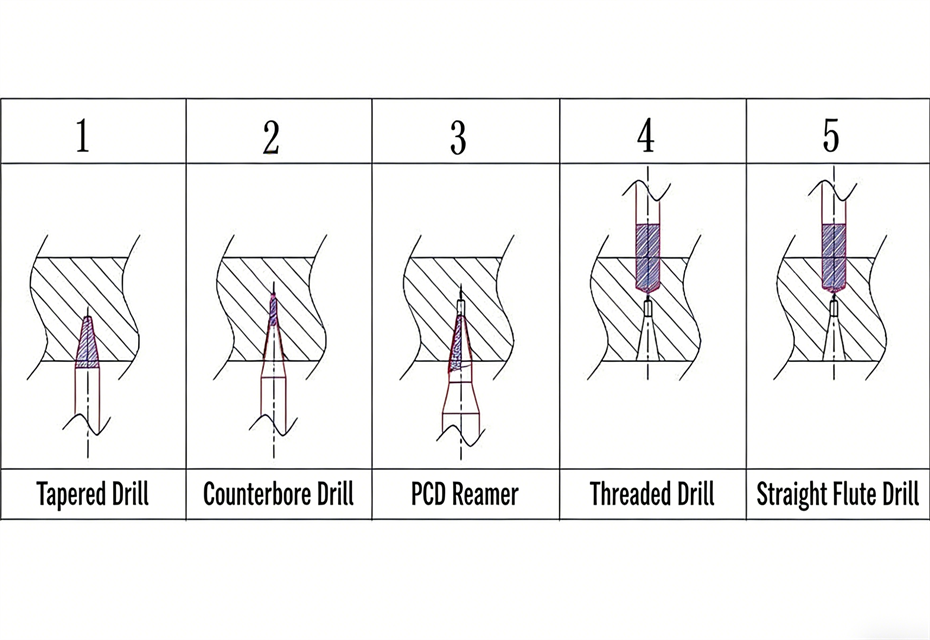

IV. Séquence d'outils et flux de processus

Notre séquence d'outils suit strictement la méthode « segmentation-transition-finition », reflétant l'ordre des outils dans votre diagramme : Tout d'abord, un foret conique est utilisé pour l'entrée et l'évasement ; ensuite, un foret étagé est utilisé pour l'élimination segmentée du matériau en excès ; ensuite, un foret hélicoïdal ou un foret carbure est utilisé pour la dimension de transition (par perçage segmenté + rétraction) ; près du diamètre terminal, un foret/alésoir à flûte droite est utilisé pour compléter le trou final ; enfin, un burin/contre-couteau PCD à un seul tranchant est utilisé pour le chanfreinage et l'élimination des bavures au niveau de l'ouverture du trou. Le but de cette séquence est de répartir la charge de coupe sur différents outils, réduisant ainsi le risque de casse des micro-forets et garantissant une morphologie de trou stable. Une stratégie à grande vitesse et à faible avance est utilisée dans la région des micro-trous, le foret/alésoir à flûte droite étant utilisé dans l'étape finale pour améliorer la texture de la paroi du trou afin de répondre aux exigences Ra.

V. Finition des trous et contrôle des bavures

La morphologie du trou a un impact significatif sur la répartition du flux d'air ; le simple forage n’est pas une solution permanente. Nous considérons la finition de surface PCD (Polymer Die Cutting)/la finition au burin à un seul tranchant comme un processus obligatoire : les burins PCD sont très efficaces pour éliminer les chanfreins, les formes de bouche évasées et les microbavures des trous, et sont également non collants et ont une longue durée de vie. Après finition, les pièces sont nettoyées aux ultrasons puis inspectées trou par trou à l'aide d'un microscope 200× (inspection complète des zones clés, échantillonnage aléatoire du reste) pour confirmer l'absence de bavures visibles et de bavures de bords.

VII. Méthodes d'inspection et qualité finale

La première pièce doit subir une inspection complète : le diamètre du trou, la concentricité, le faux-rond, la paroi du trou Ra et l'état des bavures sont tous enregistrés. Des inspections par lots sont effectuées à intervalles fixes (selon le schéma SPC) pour calculer 3σ. Pour l'inspection du diamètre du trou, nous utilisons une sonde de diamètre interne de haute précision ou un appareil de mesure optique du diamètre ; pour la paroi du trou Ra, nous utilisons un testeur de rugosité portable ou un profileur optique pour un échantillonnage aléatoire. Les conditions de libération sont : première pièce acceptable, lot 3σ ≤ 5 µm, Ra échantillonné ≤ 0,4 µm et aucune bavure visible sous inspection visuelle microscopique. Les tests finaux garantissent que la qualité des parois du trou répond aux exigences du client.