Définition du moulage de métaux

La fonderie de métaux est un procédé de formage de divers métaux et de leurs alliages (tels que l'aluminium, le cuivre, le zinc, le magnésium, etc.). Il s'agit de chauffer et de faire fondre le métal et de le verser dans une cavité de moule, lui permettant de se solidifier en pièces complexes présentant une résistance élevée, une bonne résistance à l'usure et une structure dense.

Précision des équipements de coulée de métaux

L'équipement de coulée de métaux doit avoir la capacité de contrôler les propriétés des différents métaux afin de garantir une qualité constante et une précision dimensionnelle des divers matériaux métalliques pendant le processus de formage.

Pour les pièces nécessitant une précision ou des tolérances plus élevées, nous pouvons utiliser un usinage de précision + des tests rigoureux pour garantir que les pièces, après moulage sous pression et usinage, répondent aux normes élevées exigées par les clients.

Description du processus de coulée de métal

01. Confirmation du matériau : sélectionnez un métal approprié en fonction de la résistance, du poids et du prix.

02. Planification du processus : sélectionnez l'itinéraire de processus de coulée le plus approprié pour le métal.

03. Construction de moules : personnalisez un moule conforme à la structure du produit.

04. Fusion des métaux : Chauffez la matière première jusqu'à ce qu'elle soit fluide.

05. Coulée de fonte : Maintenir une température et un débit stables du métal en fusion.

06. Suppression des défauts : réduisez les défauts internes grâce à la correction des paramètres.

07. Vérification des performances : Effectuer des inspections mécaniques, dimensionnelles et d'apparence sur les produits finis.

Étude de cas dans l'industrie de la fonderie de métaux

1. Secteur automobile

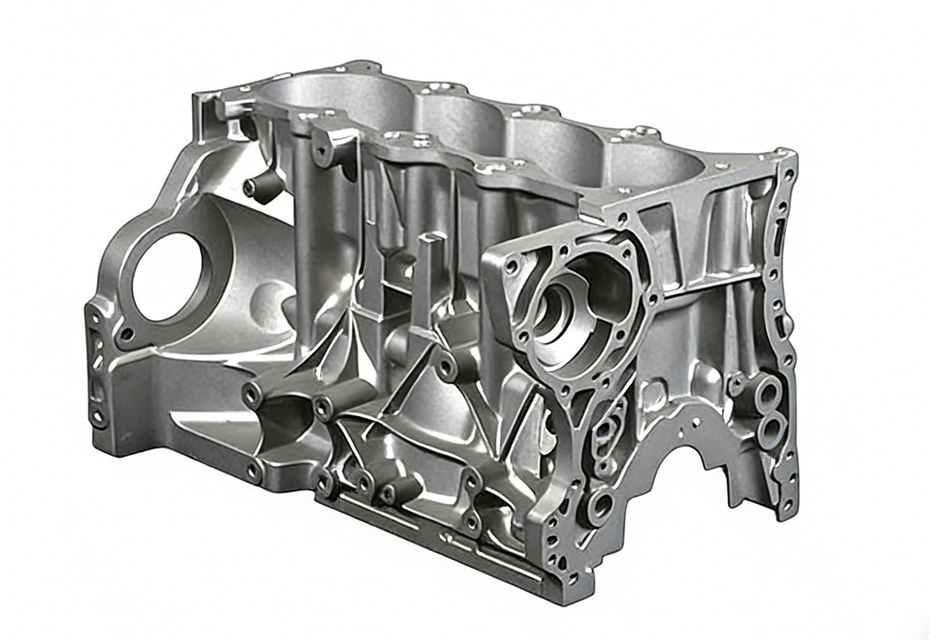

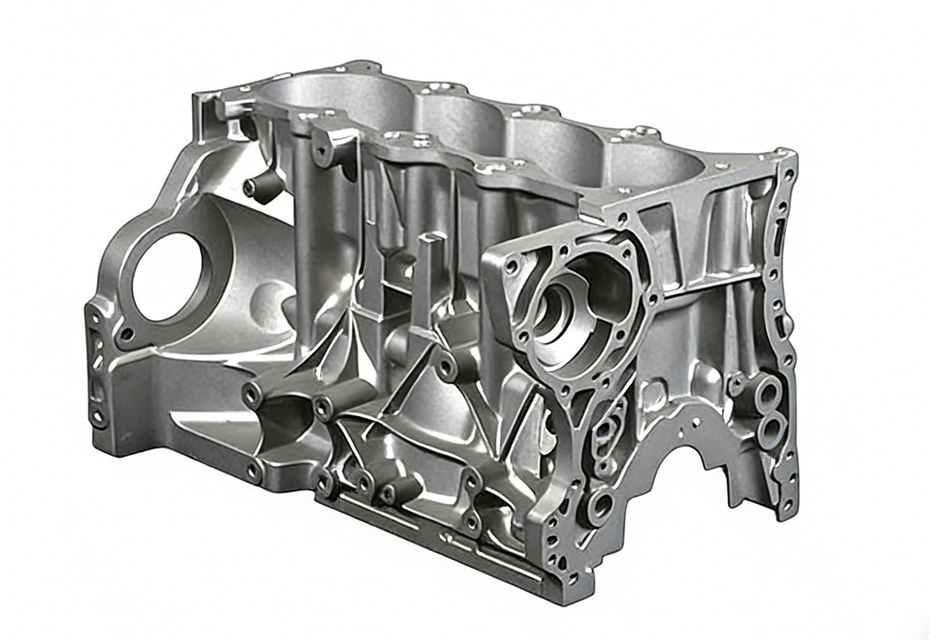

Produit: Bloc moteur

Contexte : Les blocs-cylindres en alliage d'aluminium, en raison de leur résistance spécifique et de leur conductivité thermique élevées, sont devenus le choix courant pour de nombreux moteurs à essence.

Défis : Les canaux d'eau de refroidissement internes, les passages d'huile et les positions des chemises de cylindre du bloc-cylindres nécessitent un formage unique de haute précision. De plus, les blocs-cylindres en aluminium ont une résistance à l’usure inférieure à celle en fonte, ce qui nécessite des traitements ultérieurs.

Ma solution : réduire la porosité grâce au dégazage à l'état fondu + au moulage sous pression sous vide. Adoptez une stratégie « surépaisseur de coulée + finition à serrage unique » pour contrôler la tolérance finale dans la plage de conception. Sélectionnez le traitement thermique T5 ou T6 en fonction de l'alliage pour améliorer la résistance et effectuez des traitements de surface tels que l'imprégnation, le grenaillage ou d'autres traitements requis par le client.

Résultats : obtenez une production de masse stable avec une configuration de moulage sous pression de 800 T à 2 000 T et une chaîne de production automatisée.

Plus de produits : collecteurs d'admission et d'échappement, couvercles de distribution de cylindre, etc.

2. Domaine aérospatial

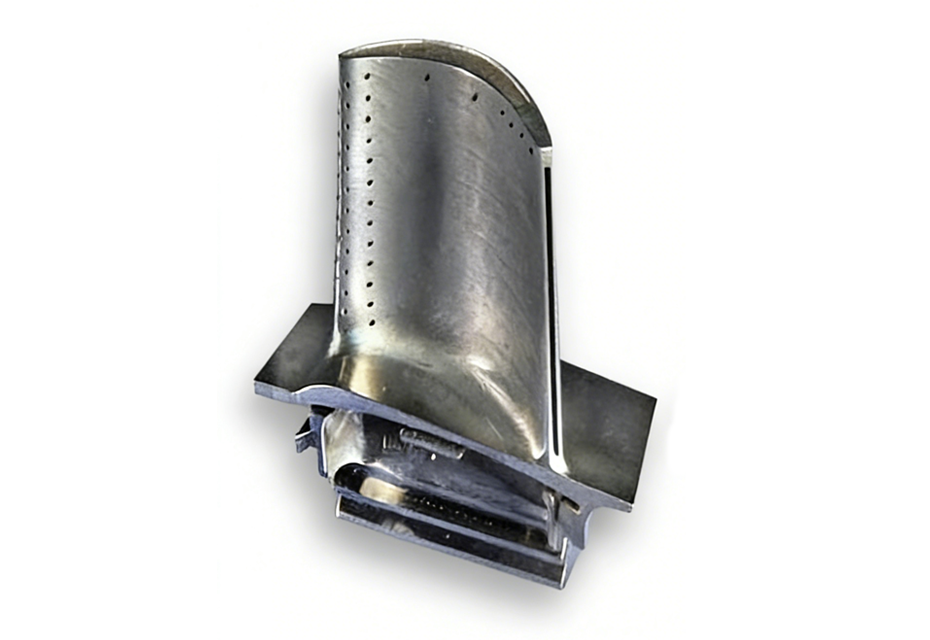

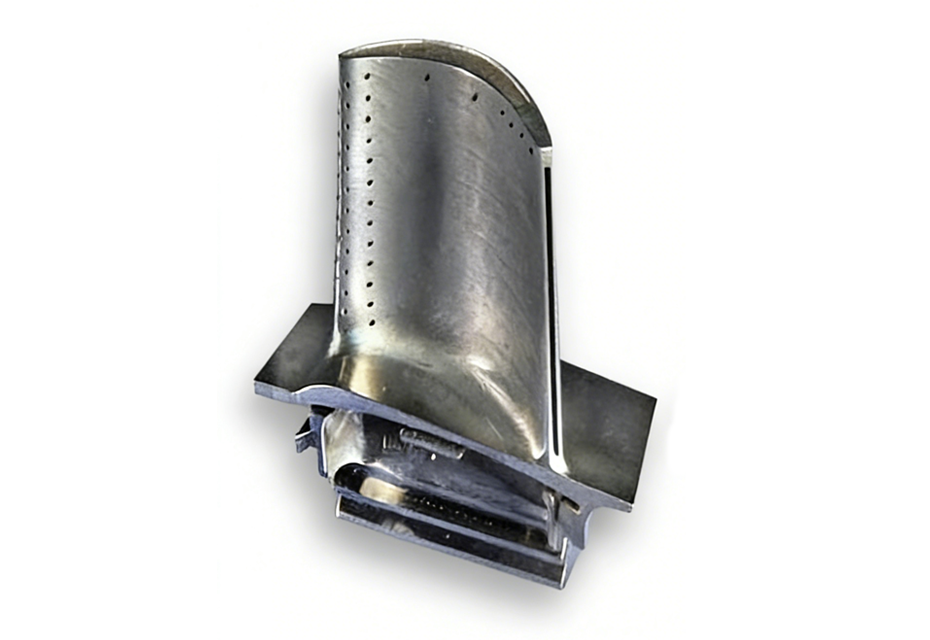

Produit : aubes de turbine

Contexte : Ce produit est une aube de turbine de moteur d'avion fabriquée par moulage sous vide, généralement en Inconel 713C.

Défi : La lame à paroi mince et les surfaces incurvées aérodynamiques imposent des exigences en matière de précision du modèle en cire, de résistance de la coque en céramique et de capacité de remplissage du métal en fusion lors du moulage à modèle perdu.

Ma solution : L'utilisation d'un processus de fabrication de modèles en cire de haute précision garantit la réplication complète de la forme aérodynamique de la pale et des surfaces incurvées des bords d'attaque et de fuite. La construction de coque en céramique multicouche assure la stabilité structurelle de la lame à paroi mince pendant le lancer.

Résultats : Grâce à la coulée + l'usinage CNC + le traitement thermique + le traitement de surface, ce produit peut être appliqué aux systèmes de moteurs d'avion.

Plus de produits : Ailettes directrices, etc.

3. Domaine médical

Produit : Boîtier de compresseur Scroll

Contexte : Les compresseurs Scroll sont couramment utilisés dans les ventilateurs, les appareils d'anesthésie et les systèmes de production d'oxygène, et sont généralement fabriqués en alliage d'aluminium moulé sous pression.

Défi : Il s'agit d'un assemblage de cavité de type vortex, avec une cavité dentaire vortex hélicoïdale à paroi mince, nécessitant une grande précision à la fois en termes d'intégrité du contour de la cavité et de précision dimensionnelle.

Ma solution : L'utilisation de moules métalliques usinés CNC garantit une haute précision et évite les écarts de contour. Simultanément, lors de la coulée, des colonnes montantes locales sont préinstallées dans la zone de la racine de la dent pour l'alimentation, et un centre d'usinage à cinq axes est utilisé pour garantir la précision de la surface.

Résultat : Après un traitement de surface professionnel, le boîtier présente une excellente résistance à la corrosion et une excellente adaptabilité aux environnements médicaux.

Plus de produits : Boîtiers pour instruments de diagnostic à ultrasons, etc.

4. Domaine de la tuyauterie chimique

Produit : Boîtier de pompe

Contexte : Les boîtiers intègrent généralement des brides d'entrée et de sortie, des canaux d'écoulement internes et des structures d'étanchéité, fonctionnant dans des environnements corrosifs à haute pression.

Défi : Le boîtier doit résister à la pression de fonctionnement du système, ce qui impose certaines exigences au matériau. De plus, en fonction des exigences d’étanchéité, le produit doit avoir une bonne stabilité dimensionnelle.

Ma solution : En fonction de la taille du boîtier et de la complexité structurelle, la technologie de moulage de précision en acier inoxydable a été sélectionnée pour garantir le formage complet des canaux d'écoulement internes complexes. Un traitement thermique et un traitement de surface appropriés ultérieurs améliorent encore la résistance à la corrosion du boîtier en acier inoxydable.

Résultats : résistance élevée à la pression, performances d’étanchéité fiables, excellente résistance à la corrosion, adaptée aux environnements chimiques.

Plus de produits : Corps de vannes et raccords de tuyauterie en acier inoxydable, etc.

5. Industrie de la moto

Produit : Boîtier de boîte de vitesses

Contexte : Ce produit est un carter de boîte de vitesses en alliage d'aluminium utilisé dans les systèmes de transmission de motos et de scooters, que l'on trouve couramment dans les structures d'entraînement à engrenages.

Défi : Une grande précision est requise entre le boîtier de roulement et l'entraxe de l'engrenage. Un contrôle inapproprié de la position du trou de roulement ou de la coaxialité affectera directement l'engrènement des engrenages.

Ma solution : Compte tenu des caractéristiques structurelles du carter de boîte de vitesses avec le boîtier de roulement comme zone porteuse centrale, un procédé de moulage d'alliage d'aluminium à basse pression est utilisé. Cela permet au métal en fusion de remplir le moule en douceur de bas en haut, en conservant une certaine surépaisseur d'usinage. Les corrections dimensionnelles ultérieures sont effectuées par usinage CNC.

Résultats : haute densité dans la zone du boîtier de roulement, capacité de charge fiable, étanchéité globale stable et fuite d'huile minimale.

Plus de produits : boîtier du système de transmission moto Vario, etc.

6. Domaine médical

Produits : Poignées et boîtiers pour instruments chirurgicaux

Contexte : Ces poignées et boîtiers d'instruments chirurgicaux sont généralement utilisés pour serrer, guider, manipuler ou connecter des mécanismes de transmission internes.

Défis : Les structures incurvées à parois minces présentent des défis en matière de contrôle de la coulée et de la déformation. Un refroidissement inégal dans les fentes d'ouverture et les cavités internes peut facilement entraîner une déformation.

Ma solution : Pour les structures courbes à parois minces, j'ai ajouté de manière proactive des rayons de transition et des nervures de compensation pendant la phase de conception du moule afin de réduire les contraintes de moulage sans compromettre la fonctionnalité. Un usinage de précision CNC et un traitement de surface de qualité médicale ont ensuite été réalisés.

Résultats : L'électropolissage et la passivation de qualité médicale ont été sélectionnés en fonction des exigences des clients afin de répondre à leurs besoins.

Plus de produits : douilles de fixation d'implants, appareils orthopédiques, etc.

Traitement de surface

Matériaux applicables :

Alliage d'aluminium | Alliage de magnésium | Alliage de zinc | Acier inoxydable | Alliage de titane | Alliage de cuivre

Traitements de surface que nous pouvons effectuer :

● Grenaillage/Sablage : Élimine le tartre d'oxyde et les bavures, améliore l'adhérence de la surface

● Polissage/polissage par vibration : améliore la cohérence de l'apparence et réduit la friction d'assemblage

● Anodisation (pièces en aluminium) : améliore la résistance à la corrosion et la dureté de surface

● Revêtement/peinture en poudre : offre une bonne résistance à la corrosion et aux intempéries, adapté aux pièces extérieures

● Revêtement électrophorétique : crée un revêtement uniforme, adapté aux structures de coulée complexes

● Galvanoplastie (nickel/chrome/cuivre, etc.) : améliore la conductivité, la résistance à l'usure ou les propriétés décoratives

● Traitement d'imprégnation : scelle les micropores, résolvant les problèmes de fuite dans les pièces moulées sous pression

● Traitement thermique (T5/T6) : améliore la résistance et la stabilité dimensionnelle

Contrôle de qualité

Pour garantir l'exactitude et l'intégrité des résultats de mesure, notre société a investi dans des équipements de test d'assurance qualité avancés, notamment des machines à mesurer tridimensionnelles Zeiss, des machines à rayons X, etc. Une machine d'inspection à rayons X, un instrument de mesure de la hauteur, etc., comme le montre l'image ci-dessous :

FAQ sur le moulage des métaux

Quels métaux sont couramment utilisés en fonderie ?

Les matériaux métalliques couramment utilisés dans la coulée comprennent les alliages d'aluminium (A380), les alliages de cuivre (C93200), les alliages de zinc (Zamak 3), les alliages de magnésium (AZ91D), la fonte (HT250) et certains aciers moulés (ZG45).

Quelle est l’épaisseur de paroi minimale pour les pièces moulées ?

Il n’y a pas de valeur uniforme ; cela dépend du procédé et du métal : le moulage sous pression peut obtenir des parois plus fines (certaines pièces en aluminium/zinc peuvent mesurer <1 mm), tandis que le moulage au sable et le moulage par gravité ont généralement des parois plus épaisses.

Comment réduire le taux de défauts dans la fonderie de métaux ?

En inspectant les matières premières, en contrôlant le processus de fusion, en optimisant le versement et l’alimentation, ainsi qu’en utilisant des équipements automatisés et une surveillance en temps réel, le taux de défauts peut être efficacement réduit.

La conception des pièces moulées a-t-elle un impact significatif sur la qualité ?

Très crucial. Des systèmes de déclenchement, des colonnes montantes, des ventilations et une épaisseur de paroi uniforme correctement conçus contribuent tous à réduire les défauts, à améliorer le taux de réussite du formage et à améliorer la qualité du moulage.

Les pièces moulées peuvent-elles être combinées avec l'usinage ?

Oui. Le moulage fournit la forme de base et la structure globale, qui peuvent ensuite être usinées pour atteindre une précision dimensionnelle et des exigences d'ajustement élevées. Il s'agit d'une méthode de fabrication courante.

Le moulage de métal est-il adapté à la production en petites séries ?

Si le procédé est un moulage en sable ou un moulage à modèle perdu, il convient toujours aux petits lots et aux petites pièces. Cependant, le moulage en moules métalliques, tel que le moulage sous pression, est plus adapté à la production de séries moyennes à grandes.