Définition du moulage d’aluminium

La coulée d'aluminium est un procédé de formage spécifiquement destiné à l'aluminium et aux alliages d'aluminium. Il s’agit de verser de l’aluminium fondu dans un moule dans des conditions contrôlées, lui permettant de refroidir et de se solidifier en pièces légères présentant une bonne conductivité thermique.

En raison de la faible densité de l'aluminium, de sa bonne fluidité et de sa solidification rapide, le moulage d'aluminium est bien adapté à la production de composants structurels légers à parois minces avec une excellente dissipation thermique.

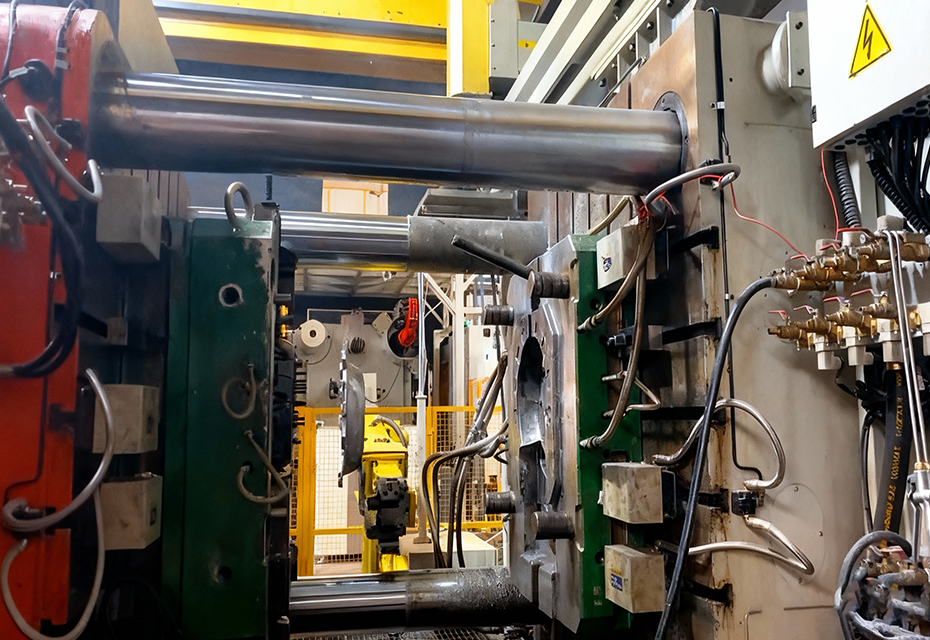

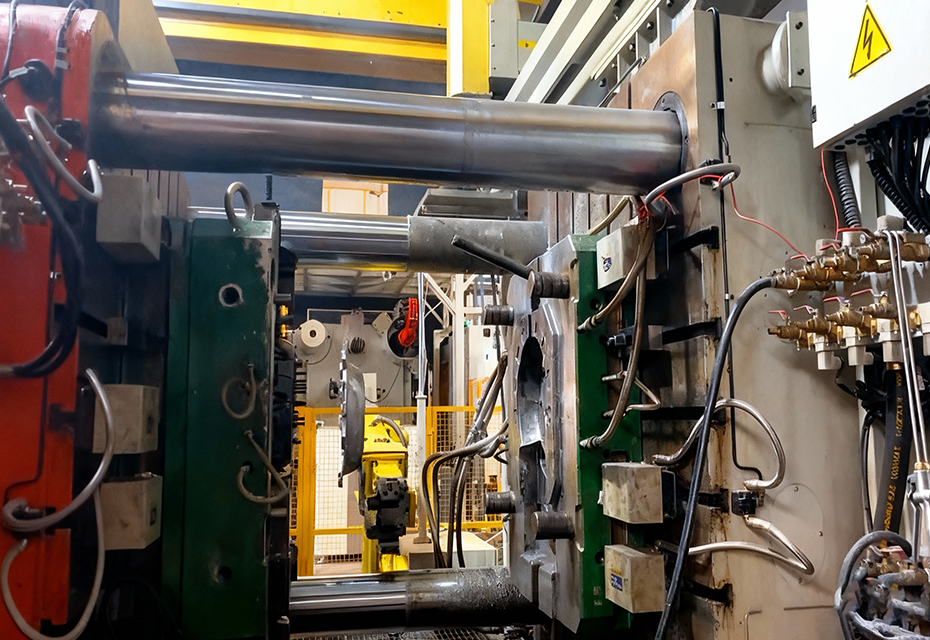

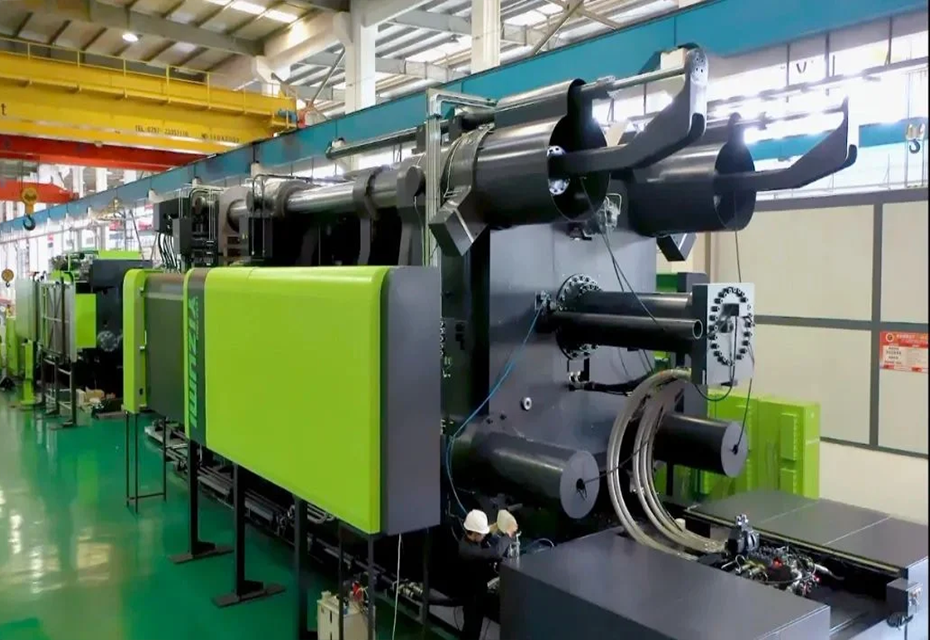

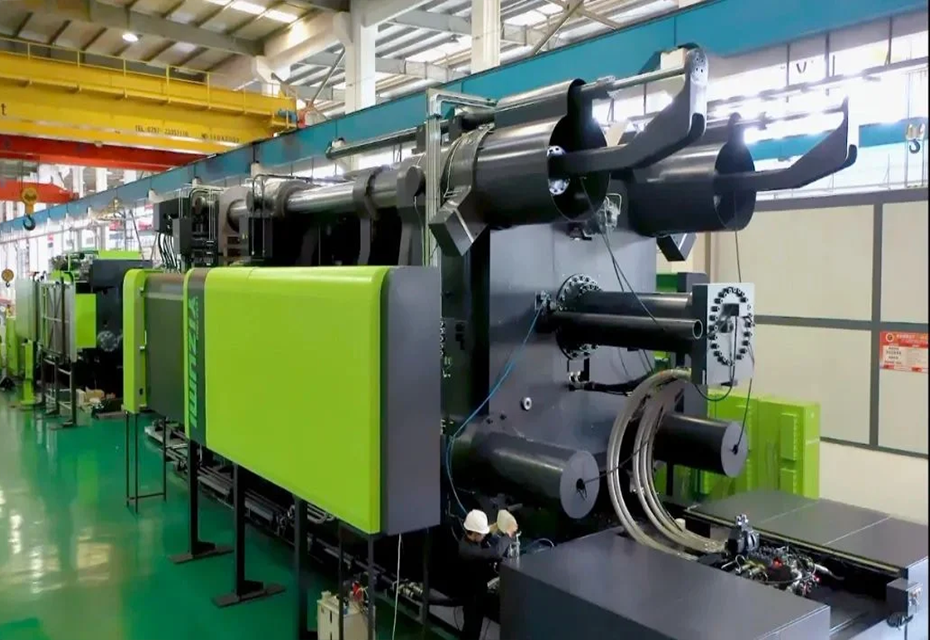

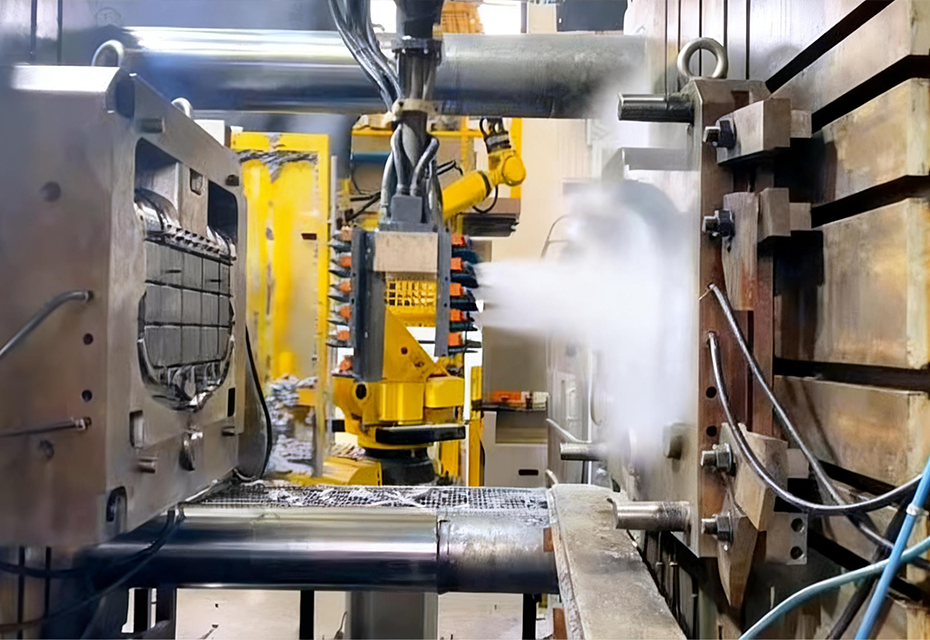

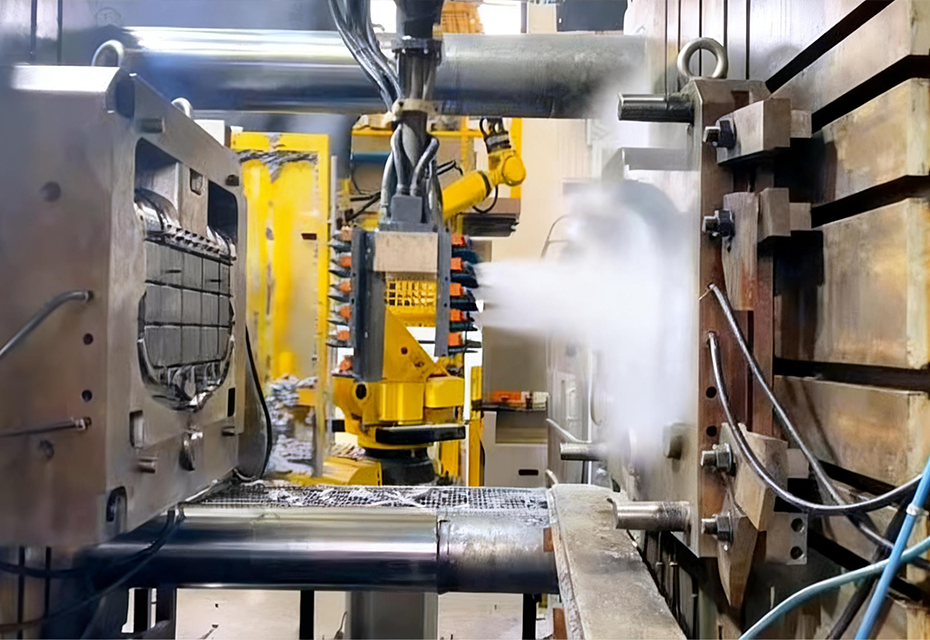

Précision des équipements de moulage d'aluminium

La précision des équipements de coulée d'aluminium se reflète dans le contrôle méticuleux de la température de fusion de l'aluminium, de la précision de fermeture du moule et de la vitesse de remplissage. L'aluminium étant plus sensible aux changements de température, les systèmes de fusion et de déclenchement doivent maintenir une différence de température plus faible pour éviter les incohérences dimensionnelles et les marques de retrait de surface causées par un refroidissement trop rapide ou trop lent.

Description du processus de moulage d'aluminium

01. Sélection des matières premières : sélectionnez les matériaux en alliage d'aluminium adaptés à l'application du produit.

02. Contrôle de fusion : Contrôlez la température de fusion pour éviter la surchauffe et l’oxydation de l’aluminium fondu.

03. Raffinage et élimination des impuretés : Effectuer des traitements de dégazage et d’élimination des scories pour améliorer la pureté de l’aluminium fondu.

04. Préchauffage du moule : contrôle de la température du moule pour éviter les défauts tels que les fermetures à froid et la porosité.

05. Versement stable : verser uniformément l'aluminium fondu pour assurer un remplissage complet.

06. Refroidissement et solidification : Ajustement de la séquence de solidification via un système de refroidissement.

07. Correction de précision : Traitement d’usinage ou de vieillissement pour améliorer la précision finale des pièces en aluminium.

Partage de cas dans l’industrie du moulage d’aluminium

1. Domaine de la robotique industrielle

Produit : Bras robotique

Contexte : Ce produit est une coque de bras moulée en alliage d'aluminium pour robots industriels, généralement installée dans le haut du bras ou l'avant-bras.

Défi : L'épaisseur de la paroi, les nervures de montage et l'espace de câblage doivent être disposés de manière rationnelle pour éviter les dommages dus à la fatigue pendant le fonctionnement.

Ma solution : utiliser des procédés de moulage sous pression en alliage d'aluminium ou de moulage à basse pression pour réaliser un moulage unique de nervures et de structures de montage complexes, tout en usinage CNC de précision des surfaces de joint, des nervures de montage et des trous de serrure.

Résultats : obtenir une conception légère tout en conservant la résistance, améliorant ainsi les performances dynamiques globales du robot.

Plus de produits : bases de robots, etc.

2. Secteur du transport ferroviaire

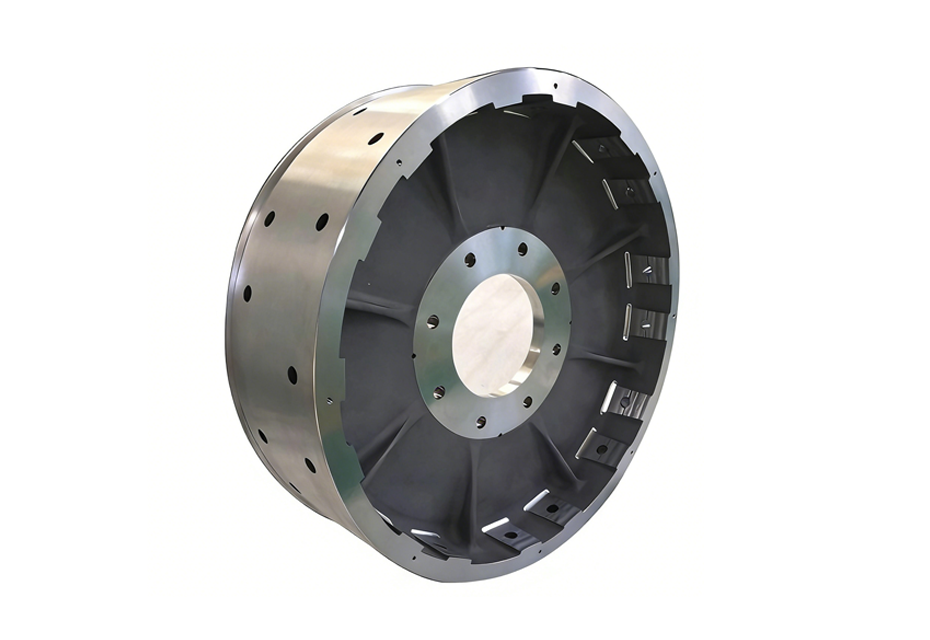

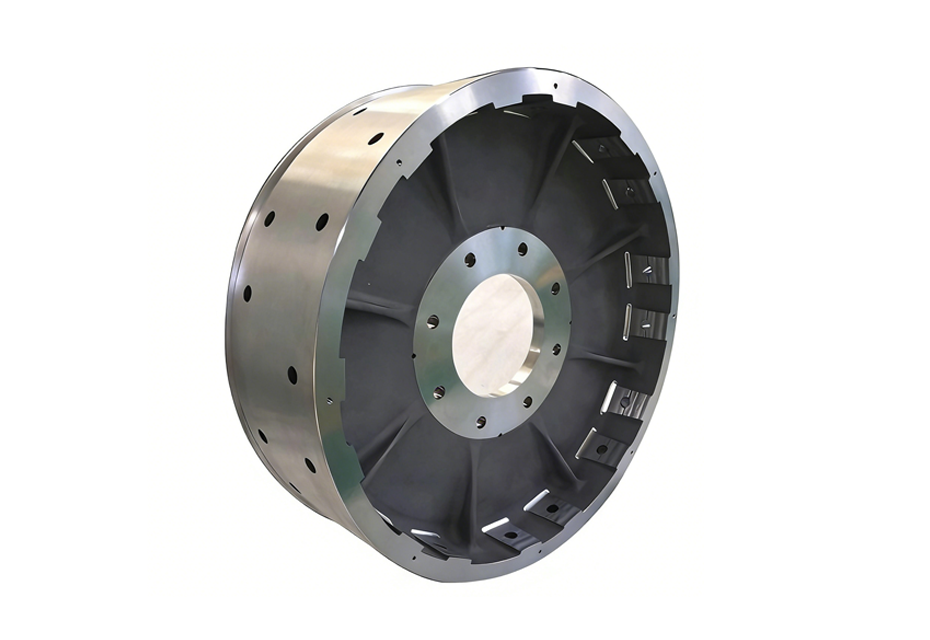

Produit : Moyeu de turbine en aluminium pour ventilateurs de transport ferroviaire

Contexte : Ce produit est un moyeu de turbine en alliage d'aluminium utilisé dans les systèmes de ventilateurs de transport ferroviaire, généralement fabriqué en alliage d'aluminium A356.

Défi : Une haute précision doit être maintenue dans le trou de l'arbre, la surface de montage et la zone de connexion de la lame ; sinon, des problèmes de vibrations et de bruit risquent de se produire.

Ma solution : Le moyeu de la turbine est fabriqué à l'aide d'un processus de moulage dans un moule métallique à basse pression, permettant d'obtenir un remplissage de métal fondu stable et uniforme sous une pression de remplissage plus faible, réduisant ainsi efficacement la porosité et les inclusions. La finition de surface telle que coulée peut atteindre Ra 3,2 μm, offrant ainsi une bonne base pour un usinage ultérieur.

Résultats : un usinage CNC ultérieur à trois et cinq axes a été réalisé et le produit a répondu aux exigences après une inspection de qualité complète du processus.

Plus de produits : roues de compresseur, etc.

3. Secteur automobile

Produit : Boîtier d'actionneur à demi-arbre à quatre roues motrices

Contexte : Ce produit est utilisé dans les systèmes à quatre roues motrices des voitures particulières et des véhicules utilitaires, servant de boîtier et de support de montage pour le mécanisme de déconnexion du demi-arbre et l'ensemble différentiel.

Défi : L'intégration d'une géométrie complexe et de canaux d'écoulement exige une précision rigoureuse en matière d'étanchéité et de montage, sans aucun défaut de moulage.

Ma solution : optimiser l'utilisation d'alliage d'aluminium de qualité automobile et effectuer un traitement thermique. Effectuez une simulation du canal d’écoulement lors de la conception du moule pour optimiser le point d’entrée et le système d’alimentation. Réservez les canaux d'usinage, les positions des boulons et les positions des broches de positionnement dans le boîtier pour un usinage de précision ultérieur.

Résultats : par rapport aux pièces en fonte traditionnelles, le boîtier moulé sous pression en alliage d'aluminium réduit considérablement la masse non suspendue.

Plus de produits : bras de commande, collecteurs d'échappement, etc.

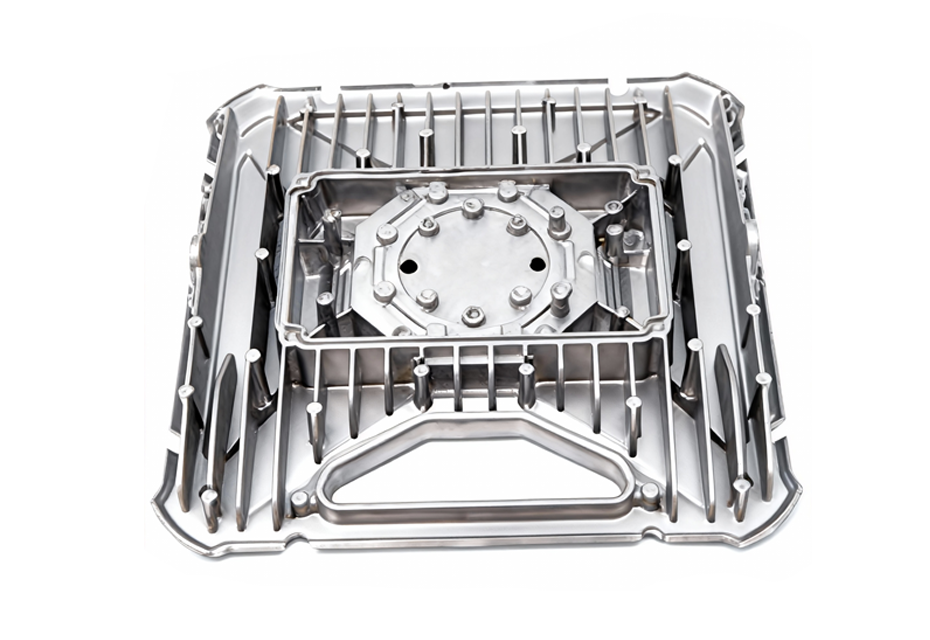

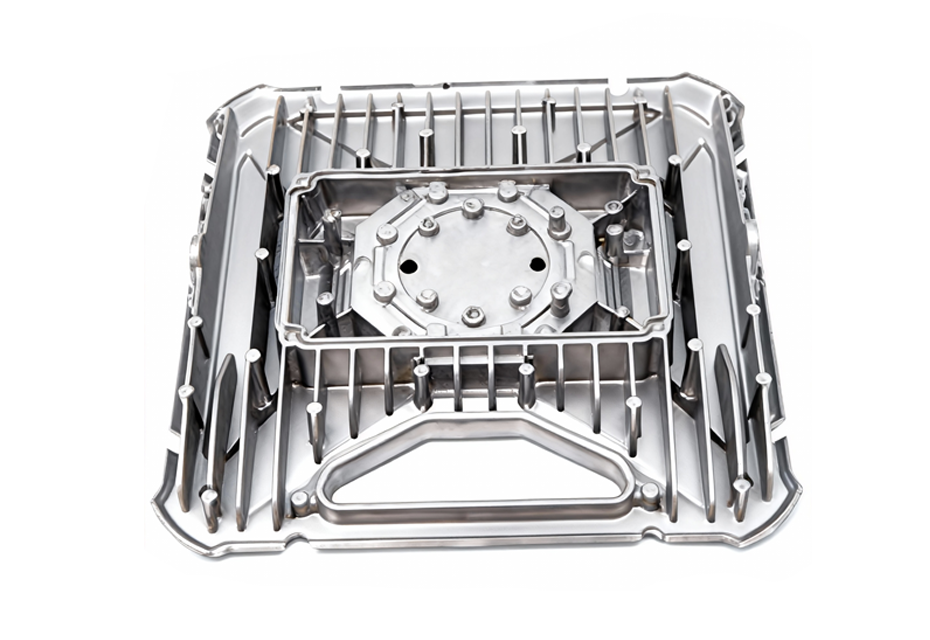

4. Domaine des équipements électroniques

Produit : Dissipateurs de chaleur pour équipements électroniques

Contexte : Les dissipateurs thermiques des équipements électroniques utilisent des ailettes et d'autres structures pour étendre la zone de dissipation thermique, transférant ainsi efficacement la chaleur générée par les composants électroniques vers l'environnement externe. "

Défi : Le dissipateur thermique doit disposer de plusieurs voies de dissipation thermique, et ces voies doivent répondre à des exigences strictes en matière de dimensions et de précision d'ajustement.

Ma solution : utiliser des alliages d'aluminium à haute conductivité thermique et bonne résistance, comme l'A380. En raison de la structure plus complexe de ce produit, les procédés d’extrusion d’aluminium sont généralement insuffisants et nécessitent un moulage sous pression pour la production.

Résultat : une inspection à 100 % a été réalisée conformément aux exigences du client, répondant aux exigences de l'application.

Plus de produits : boîtier de boîtier d'alimentation circulaire LED, etc.

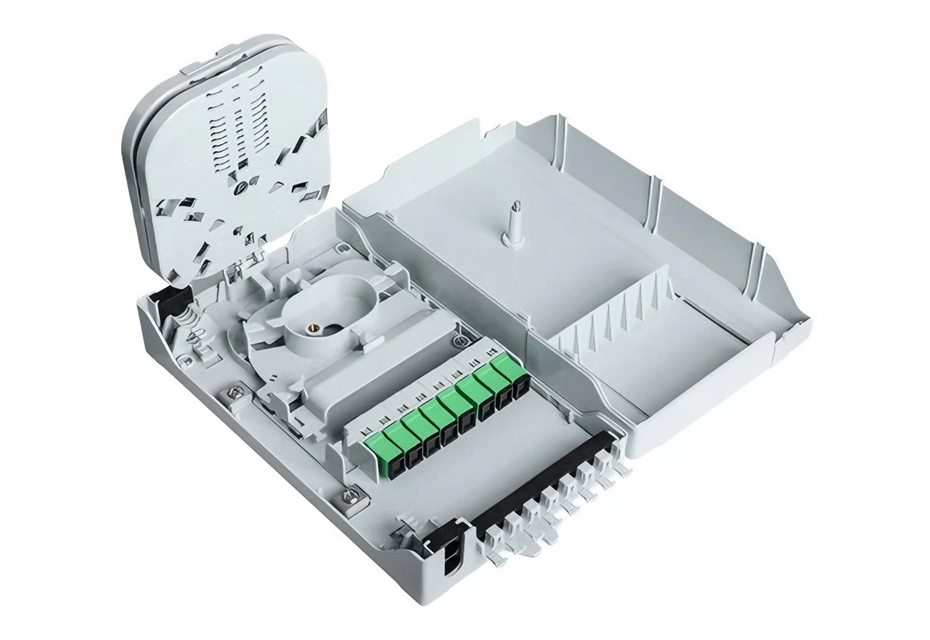

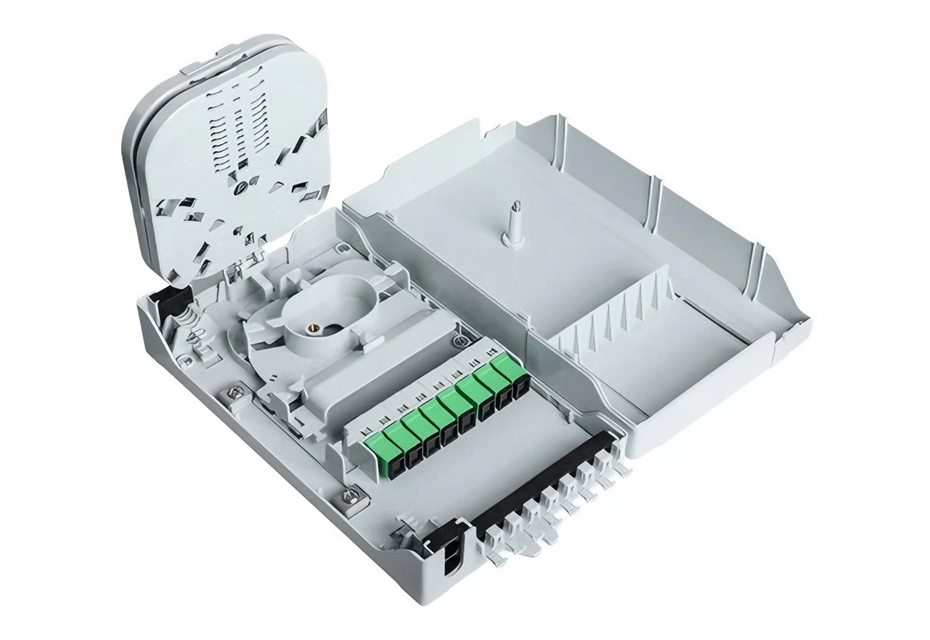

5. Communication par fibre optique

Produit : Boîte de distribution à fibre optique

Contexte : Un boîtier de distribution de fibre optique est un composant abritant un équipement réseau utilisé pour héberger l'épissage, la terminaison et la distribution de fibre optique.

Défi : Le plateau d'épissure par fusion, l'interface de l'adaptateur et le chemin de câbles à fibre optique sont situés au centre, ce qui nécessite une grande précision dimensionnelle et une rationalité structurelle dans chaque pièce.

Ma solution : Le boîtier est fait de matériaux résistants aux intempéries. Plus important encore, la structure interne du boîtier de distribution à fibre optique a été planifiée de manière rationnelle en fonction des besoins du client. Ensuite, grâce à des processus de moulage stables et à la finition nécessaire, la cohérence dimensionnelle des pièces clés a été assurée.

Résultat : les connexions fibre optique sont sûres, stables et gérables.

Plus de produits : boîtier en aluminium blindé EMC, etc.

6. Applications maritimes

Produit : Boîtier de radar

Contexte : Ce produit est fabriqué à partir d'un alliage d'aluminium moulé sous pression AlSi12, mesurant 409 × 233 × 314 mm et pesant 5 050 g.

Défi : Une grande précision est requise pour les structures des murs intérieurs et extérieurs afin de faciliter l'installation précise des composants internes du radar.

Ma solution : Le processus de production comprend : le moulage sous pression, le détourage, l'ébavurage, l'usinage CNC, le traitement au chromate, le revêtement en poudre, le criblage, l'emballage, garantissant la précision du produit et la qualité de la surface.

Résultat : le corps en aluminium moulé sous pression est robuste et peut résister aux composants internes du radar et à la pression d'installation.

Plus de produits : Carters de moteurs marins, etc.

Traitement de surface

Matériaux applicables :

Alliage d'aluminium | Alliage de magnésium | Alliage de zinc | Acier inoxydable | Alliage de titane | Alliage de cuivre

Traitements de surface que nous pouvons effectuer :

●Grenaillage/sablage : élimine le tartre d'oxyde et les bavures, améliorant ainsi l'adhérence de la surface

●Polissage/polissage par vibration **Consistance de l'apparence améliorée et friction d'assemblage réduite**

● Anodisation (pièces en aluminium) : améliore la résistance à la corrosion et la dureté de surface

● Revêtement/peinture en poudre : Excellente résistance à la corrosion et aux intempéries, adapté aux pièces extérieures

● Revêtement électrophorétique : revêtement uniforme, adapté aux structures de coulée complexes

● Galvanoplastie (nickel/chrome/cuivre, etc.) : améliore la conductivité, la résistance à l'usure ou les propriétés décoratives

● Traitement d'imprégnation : scelle les micropores, résolvant les problèmes de fuite dans les pièces moulées sous pression

● Traitement thermique (T5/T6) : améliore la résistance et la stabilité dimensionnelle

Contrôle de qualité

Pour garantir l'exactitude et l'exhaustivité des résultats de mesure, notre société a investi dans des équipements de test d'assurance qualité avancés, notamment des machines à mesurer tridimensionnelles Zeiss, des machines à rayons X, etc. Une machine d'inspection à rayons X, un instrument de mesure de la hauteur, etc., comme le montre la figure suivante :

FAQ sur le moulage d'aluminium

Pourquoi le moulage d’aluminium est-il populaire ?

Parce que l'aluminium est léger, a une résistance appropriée, est facile à traiter, a une bonne conductivité thermique et une bonne résistance à la corrosion, et le moulage d'aluminium peut former des structures complexes en une seule pièce, économisant ainsi du matériel.

Quelles sont les qualités courantes de moulage d’aluminium ?

Nuances courantes : A380, ADC12, A356, AlSi10Mg. Ces alliages d'aluminium présentent une bonne fluidité et une bonne stabilité dimensionnelle.

Quels types de pièces conviennent à la fonderie d’aluminium ?

Pièces légères, présentant des structures complexes ou nécessitant une bonne conductivité thermique, une bonne résistance à la corrosion et une bonne dissipation de la chaleur, telles que les pièces automobiles, les boîtiers électroniques, les dissipateurs thermiques et les composants structurels légers. Comment se comporte la coulée d’aluminium dans la production de masse ?

La fonte d’aluminium convient à la production de moyens à grands volumes. Pour les pièces présentant des structures complexes, des lots importants et des exigences strictes en matière de poids et de résistance, le moulage d'aluminium est une méthode de production rentable et efficace.

Quelle est la résistance et la durabilité des pièces moulées en aluminium ?

Si le rapport d'alliage est correct et que le processus est correctement contrôlé, les pièces moulées en aluminium peuvent atteindre de bonnes propriétés mécaniques et une microstructure uniforme, ce qui les rend adaptées pour résister à certaines charges et à une utilisation à long terme.

Les pièces moulées en aluminium peuvent-elles être utilisées directement ?

Avec un bon contrôle des processus et des moules, la qualité de surface des pièces moulées en aluminium est généralement suffisante. Toutefois, pour les pièces nécessitant une grande précision ou des surfaces très brillantes, l’usinage ou le traitement de surface reste recommandé.