Définition de l’usinage CNC

L'usinage CNC est un processus de fabrication de précision très courant. Il utilise des programmes informatiques pour contrôler le mouvement des machines-outils, complétant ainsi facilement l'usinage de plans, de trous et de structures à multiples facettes. L'ensemble du processus de découpe est stable et contrôlable.

L'usinage CNC peut facilement traiter des pièces de formes et de matériaux différents, tout en conservant une précision constante sur plusieurs lots. Par conséquent, il est très pratique dans le développement de pièces, la production d’essais et la production de masse, ce qui en fait une solution d’usinage largement applicable.

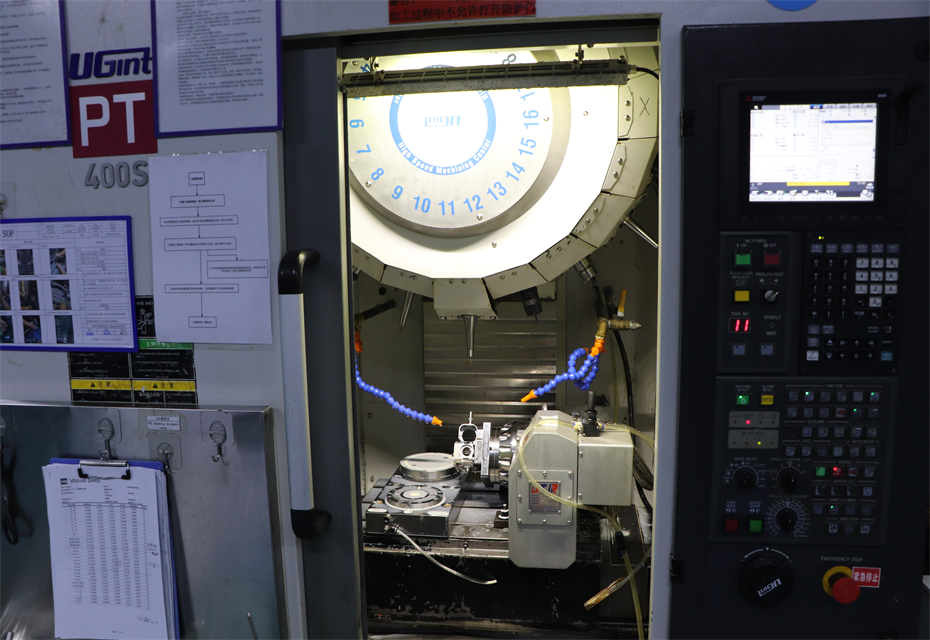

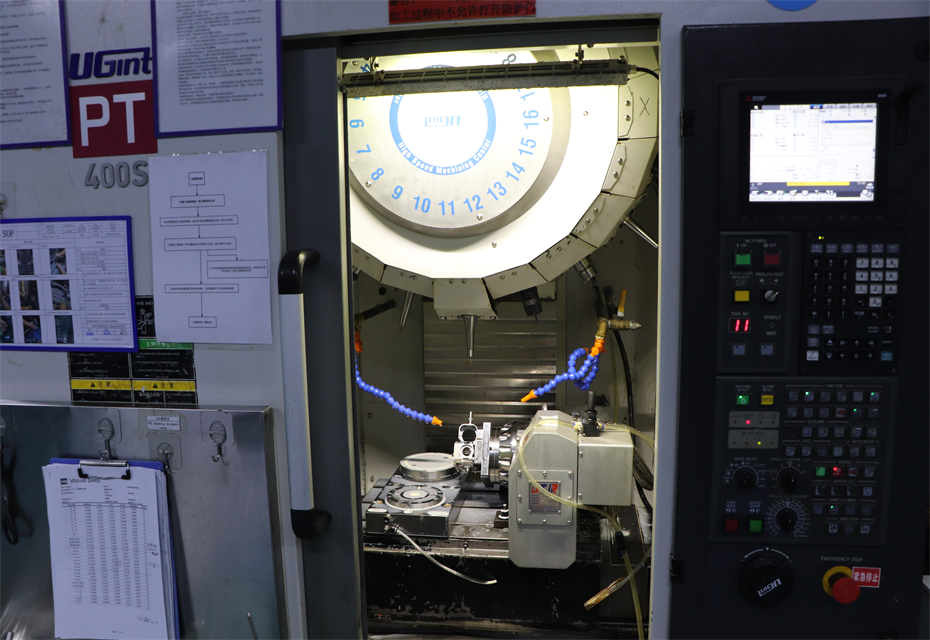

Précision des machines-outils CNC

Nous possédons une configuration complète d'équipement couvrant l'ensemble du système d'usinage CNC, y compris le tournage CNC, le fraisage CNC, les centres de tournage-fraisage, le tournage suisse et les centres d'usinage verticaux et horizontaux, réalisant une configuration complète des capacités depuis l'ébauche à haute efficacité jusqu'à l'usinage de précision au micron.

La combinaison de machines-outils avec de multiples processus, structures et niveaux de précision nous permet d'usiner de manière stable diverses pièces telles que des arbres minces, des formes irrégulières complexes et des composants de support à haute tolérance, garantissant une cohérence dimensionnelle et une qualité de surface strictes.

Description du processus d'usinage CNC

01. Disposition du processus : optimisez la séquence des processus composites tels que le fraisage, le perçage et le taraudage.

02. Planification de chemins composites : Planifiez des parcours d'outils multi-processus dans CAM.

03. Montages multifonctionnels : Concevez des montages ou des outils commutables pour réaliser un usinage composite continu.

04. Vérification de la première pièce : testez la précision du positionnement des trous, des fentes et des contours et ajustez les paramètres du processus.

05. Surveillance des connexions de processus : testez de manière aléatoire les dimensions clés après chaque processus pour garantir la précision globale des pièces complexes.

06. Finition : effectuez un chanfreinage ou une optimisation de surface de haute précision sur les systèmes de trous, les fentes et les contours de clé.

07. Inspection fonctionnelle globale de la pièce : vérifiez les caractéristiques géométriques globales, l'ajustement du plan et du système de trous, et assurez-vous que la pièce peut être assemblée.

Partage de cas dans l'industrie de l'usinage CNC

1. Optique et champ électrique

Produit : Support de réglage optique rotatif encliquetable

Contexte : Ce support de réglage permet une installation, un retrait et un réglage précis rapides des composants optiques dans les systèmes optoélectroniques.

Défi : Le mécanisme de rotation nécessite une échelle précise et un verrouillage fiable pour éviter tout desserrage après réglage.

Ma solution : Usinage du diamètre extérieur et de l'arbre rotatif par tournage, et usinage des surfaces courbes internes et des fentes de verrouillage par fraisage. Ensuite, usiner le cadran rotatif ou la surface de l'échelle à l'aide d'une fraiseuse CNC ou d'une machine de gravure.

Résultats : les composants optiques peuvent être verrouillés en douceur, l'angle de rotation peut être ajusté avec précision et la position est stable après le verrouillage.

Plus de produits : Bases de montage pour instruments de précision, etc.

2. Domaine aérospatial

Produit : Accouplements SKN avec douilles de serrage

Contexte : Le corps global est cylindrique, avec une bague de serrage à l'extrémité avant et des boulons de serrage uniformément répartis à l'extérieur.

Défi : La pièce implique une géométrie complexe de diamètres intérieurs et extérieurs, de faces d'extrémité, d'épaulements de positionnement et de fentes, nécessitant un contrôle strict de la coaxialité, de la planéité et d'autres tolérances géométriques.

Ma solution : commencez par usiner le diamètre extérieur et les faces d'extrémité. Les fentes étroites sont usinées à l'aide d'une fraise en bout de petit diamètre avec une coupe légère et rapide pour éviter la déformation. Les trous de boulons nécessitent un perçage/taraudage précis, et les surfaces incurvées à l'extérieur des trous sont fraisées avec précision à l'aide de fraises à bille. Enfin, CMM est utilisé pour vérifier la position géométrique et la position des trous.

Résultats : Toutes les zones circulaires, planes, rainurées et courbes ont atteint une précision dimensionnelle et de positionnement stable. Autres produits : ES2 - avec douilles de serrage et accouplements à soufflet, etc.

3. Domaine des communications ferroviaires

Produit : Cornet de guide d'ondes

Contexte : Le cornet de guide d'ondes est un composant essentiel pour la transmission et la réception de signaux RF dans les systèmes de communication ferroviaire, généralement en laiton.

Défi : Il comprend des structures de forme irrégulière et difficiles à usiner telles que des cavités de guide d'ondes, des trous de réseau et des cornes coniques, et les canaux internes doivent maintenir des tolérances dimensionnelles strictes.

Ma solution : Tout d’abord, la forme générale du cornet du guide d’ondes a été grossièrement usinée à l’aide d’un centre d’usinage CNC moderne. Ensuite, la cavité du cornet de forme irrégulière, les canaux du guide d'ondes et les trous du réseau ont été usinés. Lors de la phase de finition, un fraisage en montée a été utilisé avec des outils revêtus de carbure pour la micro-coupe afin d'assurer l'uniformité des parois de la cavité.

Résultats : La tolérance de forme de la cavité conique du produit final et la rugosité de la surface de la paroi interne répondaient toutes deux aux exigences du client.

Plus de produits : connecteurs coaxiaux RF, etc.

4. Industrie des semi-conducteurs

Produit : Cadre de verrouillage de charge

Contexte : Le client avait besoin d'un cadre de verrouillage de charge pour semi-conducteurs de haute précision pour transférer rapidement et en toute sécurité des plaquettes d'une salle blanche à pression atmosphérique vers une chambre de traitement sous vide.

Défi : Le produit intègre des brides de montage, des ports d'aspiration et des ports d'accès au bras robotique. Précision de la position du trou ±0,005 mm, surface Ra ≤1,6 μm et doit résister à des millions de cycles de vide.

Ma solution : grâce à des processus de fraisage CNC multi-axes, de perçage coordonné et de fraisage de surface de précision, les brides de porte, les ports et les ports d'évacuation ont été usinés et les rainures des joints toriques ont été usinées avec précision. Les pièces en aluminium ont subi une anodisation dure et les pièces en acier inoxydable ont subi un polissage électrolytique.

Résultats : Toutes les dimensions critiques ont été réalisées en une seule opération d'usinage ; le temps d'évacuation après l'assemblage était <10 secondes ; la manipulation des plaquettes était stable et fiable. Plus de produits : Vannes papillon à vide, corps de vanne à vide, etc.

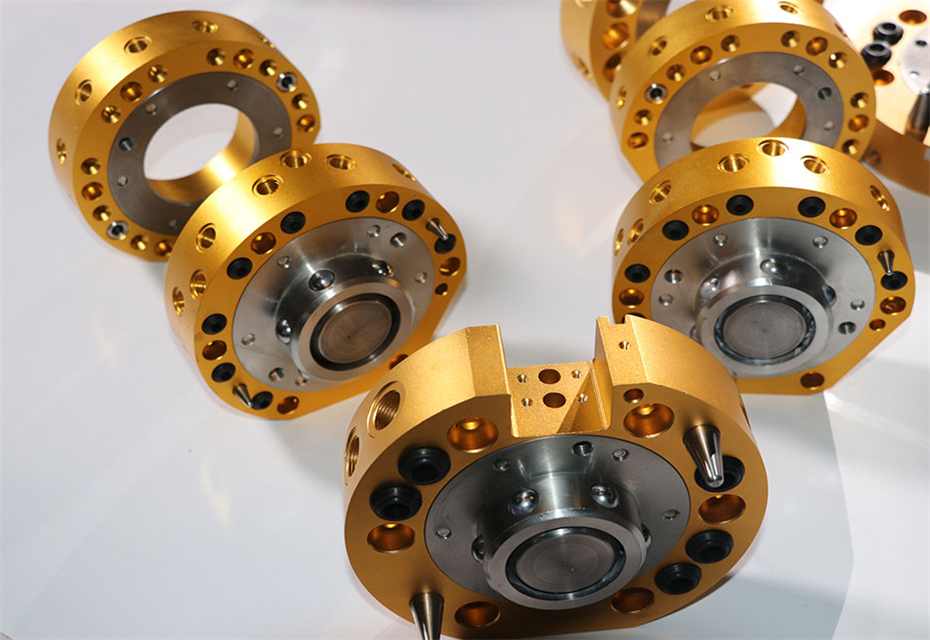

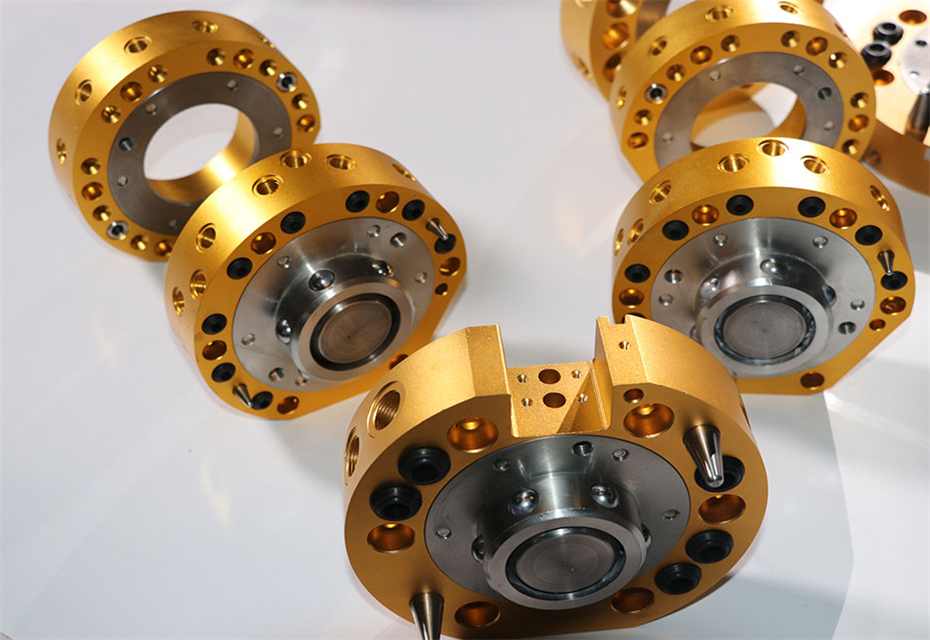

5. Industrie de l’automatisation industrielle

Produit : dispositif de changement rapide de robot

Contexte : Le client avait besoin d'un dispositif de changement rapide robotisé de haute précision pour les lignes de production automatisées, exigeant une grande précision des composants.

Défi : L'appareil présente une structure de composants compacte avec des trous profonds et des surfaces incurvées, nécessitant une haute précision dans le positionnement des trous et une dureté élevée du matériau. Solution : Pour les trous profonds et les surfaces courbes, nous avons utilisé un fraisage CNC combiné à un alésage de précision étape par étape. Des surfaces courbes complexes ont été fraisées couche par couche à l'aide d'une fraise à bille de petit diamètre, obtenant ainsi une surface brillante.

Résultat : Les dimensions critiques, la précision de la position des trous et la précision de la surface du composant répondaient aux exigences du client.

Plus de produits : montages automatisés, unités d'usinage flexibles, accessoires AGV, etc.

6. Domaine de communication par fibre optique

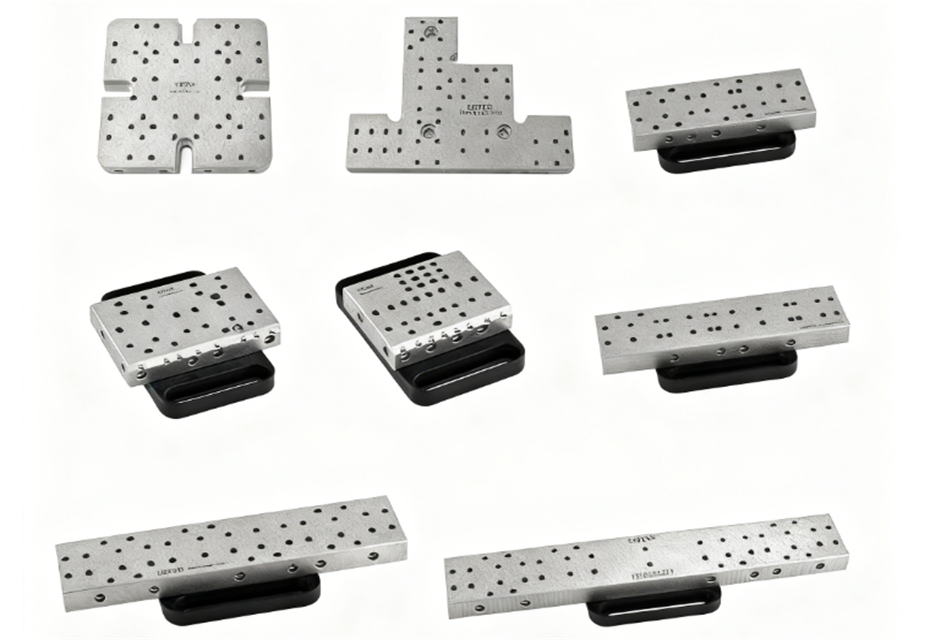

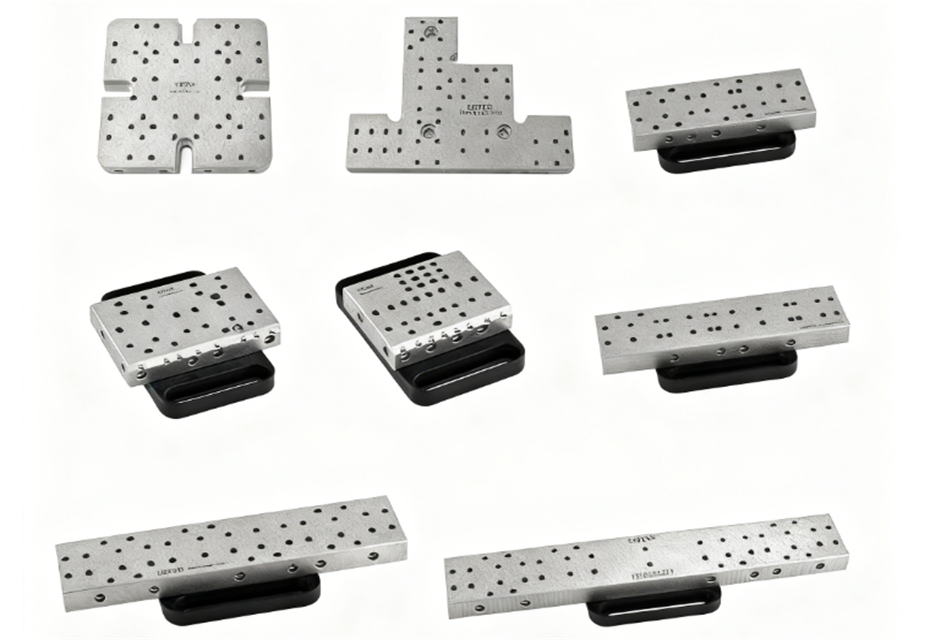

Produit : Base de montage du coupleur à fibre optique et panneau mural

Contexte : Cette base et ce panneau mural sont utilisés pour fixer des coupleurs de fibres optiques et des composants de réglage, nécessitant une cohérence de produit élevée.

Défi : Le composant présente des parois minces et des trous complexes et densément remplis, notamment des trous fraisés, des trous filetés et des filetages internes.

Notre solution : Tous les trous critiques ont été usinés à l’aide d’un usinage CNC de précision. Les zones à parois minces ont été légèrement découpées en couches et complétées par un support auxiliaire. Les petits trous ont d'abord été percés avec un foret de petit diamètre, puis les filetages ont été usinés avec un outil de taraudage spécial, garantissant la précision de la position du trou et un filetage fluide.

Résultats : Après assemblage du coupleur sur la base et le panneau mural, la hauteur de la poutre était stable, ne nécessitant aucune reprise, et les pièces du lot présentaient une bonne cohérence dimensionnelle. Plus de produits : boîtiers de collimateur à fibre optique, cadres d'alignement MPO/MTP, supports V-Groove.

Traitement de surface

En fonction du scénario d'application et des exigences fonctionnelles de nos produits, nous proposons une variété de processus de traitement de surface adaptés aux pièces métalliques et plastiques, notamment :

● Anodisation dure ● Anodisation conventionnelle ● Électropolissage ● Passivation ● Galvanoplastie ● Placage chimique ● Polissage miroir ● Sablage/Grenaillage ● Ajout de revêtement ● Traitement de renforcement de surface

Nous proposons des dizaines de traitements de surface de qualité industrielle pour répondre à divers besoins, du prototypage à la production de masse. Si vous ne savez pas quel procédé convient le mieux à votre produit, veuillez nous contacter. Notre équipe d'ingénieurs recommandera la solution optimale et fournira des conseils professionnels en fonction de votre conception, de votre environnement d'exploitation et de votre budget.

Contrôle de qualité

Documents de qualité : Nous pouvons fournir divers documents de certification et rapports de tests pour répondre à vos besoins en matière de qualité et de conformité, en fonction des exigences des clients.

Voici les documents de qualité que nous pouvons fournir :

● Certificat de conformité ● Déclaration de conformité REACH ● Rapport d'inspection dimensionnelle ● Rapport de test des matériaux ● Certificat de conformité des matériaux ● Déclaration de conformité RoHS

● Rapport d'inspection de la machine à mesurer tridimensionnelle ● Rapport d'inspection du premier article ● Rapport de procédure d'approbation des pièces de production

FAQ sur l'usinage CNC

Quel niveau de précision l’usinage CNC peut-il généralement atteindre ?

La précision standard est d'environ ±0,01 mm. Les équipements et outils de haute précision peuvent atteindre ±0,005 mm ou plus, en fonction du matériau, de la machine-outil et des paramètres du processus.

Pour quels types de pièces l’usinage CNC est-il adapté ?

Convient aux pièces fonctionnelles présentant des structures irrégulières, des exigences dimensionnelles élevées et une répétabilité stable. Il est également idéal pour traiter des échantillons, de petits lots et des produits multi-variétés.

Quels matériaux l'usinage CNC peut-il traiter ?

Presque tous les matériaux techniques courants peuvent être usinés, notamment l'aluminium, l'acier inoxydable, l'acier au carbone, le cuivre, les alliages de titane et les plastiques techniques tels que le POM, le PEEK et le nylon.

Quelles sont les principales composantes des coûts d’usinage CNC ?

Les coûts proviennent de la programmation, de l’usure des outils, du temps machine, de la main d’œuvre, de l’inspection et du gaspillage de matériaux. Plus la pièce est complexe ou plus les outils nécessaires sont nombreux, plus le coût est élevé.

Qu'est-ce qui est le plus adapté, l'usinage CNC ou l'impression 3D ?

Pour les pièces métalliques à haute résistance, une excellente finition de surface et une précision dimensionnelle élevée, l'usinage CNC est supérieur ; pour des structures internes complexes et une vérification rapide, l’impression 3D est plus avantageuse au stade du prototypage.

Comment déterminer quel type de processus d'usinage CNC (tournage/fraisage/5 axes/fraisage-tournage) utiliser ?

Basé sur les principales caractéristiques de la pièce : Le tournage est préféré pour les arbres ; le fraisage est choisi pour de nombreuses surfaces planes et courbes ; L'usinage 5 axes est choisi pour les surfaces courbes à multiples facettes/complexes ou celles nécessitant des angles de coupe constants ; le fraisage-tournage est choisi pour le serrage unique multifonctionnel.

Quel est le délai de livraison typique pour les pièces usinées CNC ?

Les prototypes ou les pièces simples peuvent être réalisés en 1 à 7 jours ; les petits lots réguliers prennent généralement 5 à 15 jours, tandis que les pièces complexes ou les matériaux difficiles à découper prennent encore plus de temps