Définition du moulage sous pression en aluminium

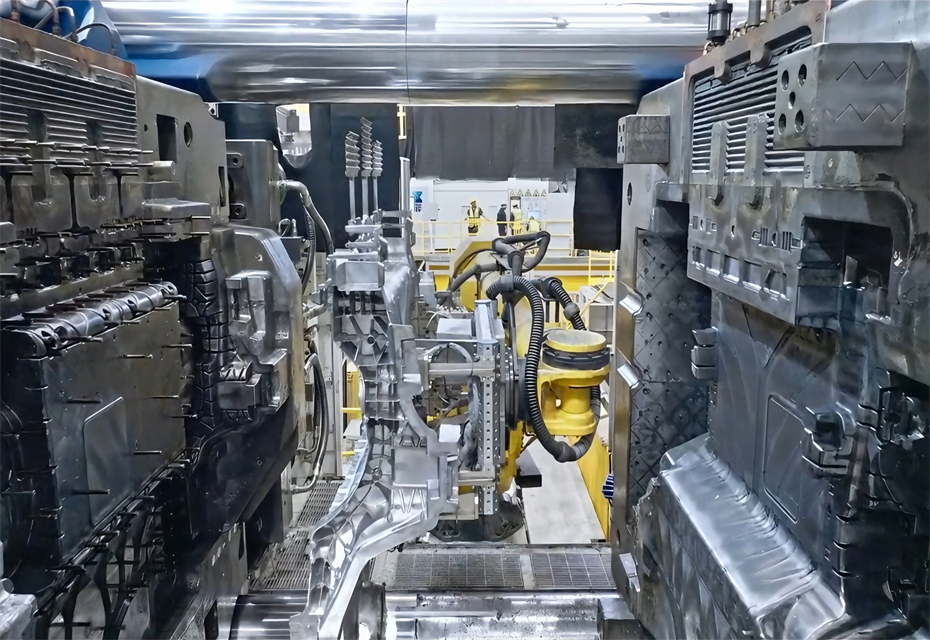

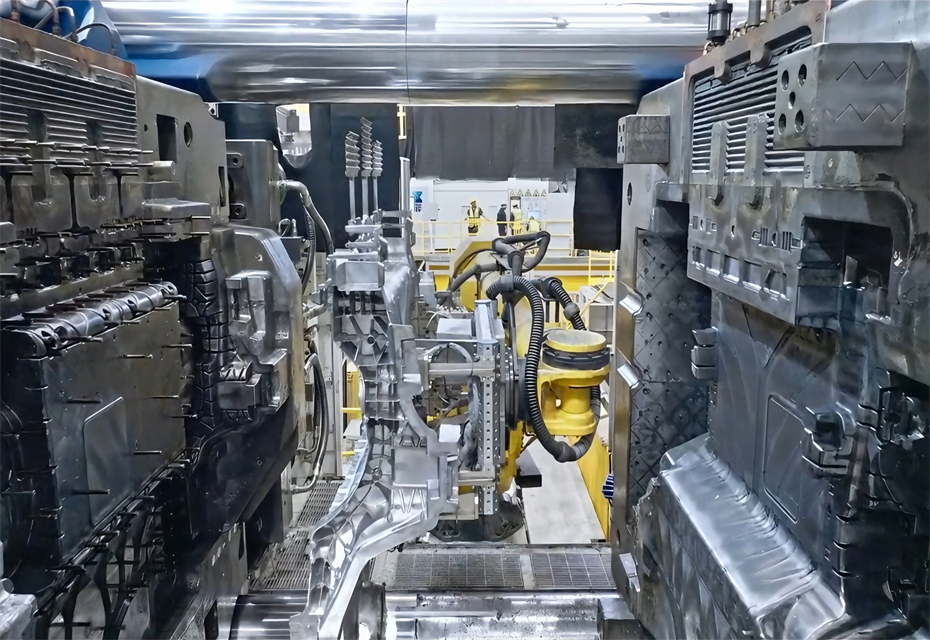

Le moulage sous pression d'aluminium est un processus de fabrication dans lequel un alliage d'aluminium fondu est rapidement injecté dans un moule en acier de précision sous haute pression, puis refroidi et solidifié dans le moule pour former la forme souhaitée. Ce procédé convient à la production en série de pièces en alliage d'aluminium présentant des structures complexes, des parois minces et des exigences élevées en matière de cohérence dimensionnelle.

Précision des machines de moulage sous pression en aluminium

La précision des machines de moulage sous pression d'aluminium se reflète principalement dans la stabilité de la pression d'injection, la répétabilité de la fermeture du moule et la capacité de contrôle de la température du moule. La tolérance dimensionnelle linéaire des pièces moulées sous pression en aluminium conventionnelles peut être contrôlée à environ ±0,2 mm. La précision dans les zones critiques peut être encore améliorée grâce à l’optimisation des processus.

Description du processus de moulage sous pression en aluminium

01. Préparation du matériau en aluminium : Contrôlez la température et la fluidité de l'aluminium fondu selon les exigences du moulage sous pression.

02. Assistance au vide : activez le système de vide pour réduire la teneur en gaz lors du remplissage de l'aluminium.

03. Remplissage à paroi mince : L'aluminium fondu pénètre rapidement dans les zones complexes à paroi mince sous haute pression.

04. Compensation de pression : compensez le retrait de solidification grâce à une pression en deux étapes.

05. Refroidissement rapide : utilisez le système de refroidissement pour contrôler la densité interne de la pièce en aluminium.

06. Coupe automatique des bords : L'équipement démoule et coupe automatiquement le matériau du bord.

07. Finition fine : Les dimensions peuvent être usinées et finies pour inspection.

Étude de cas dans l'industrie du moulage sous pression d'aluminium

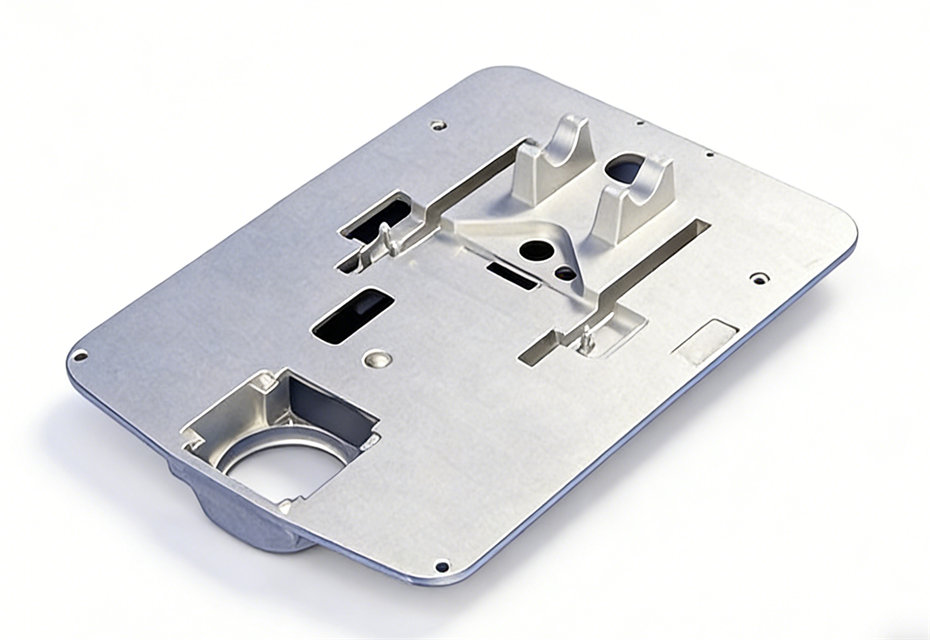

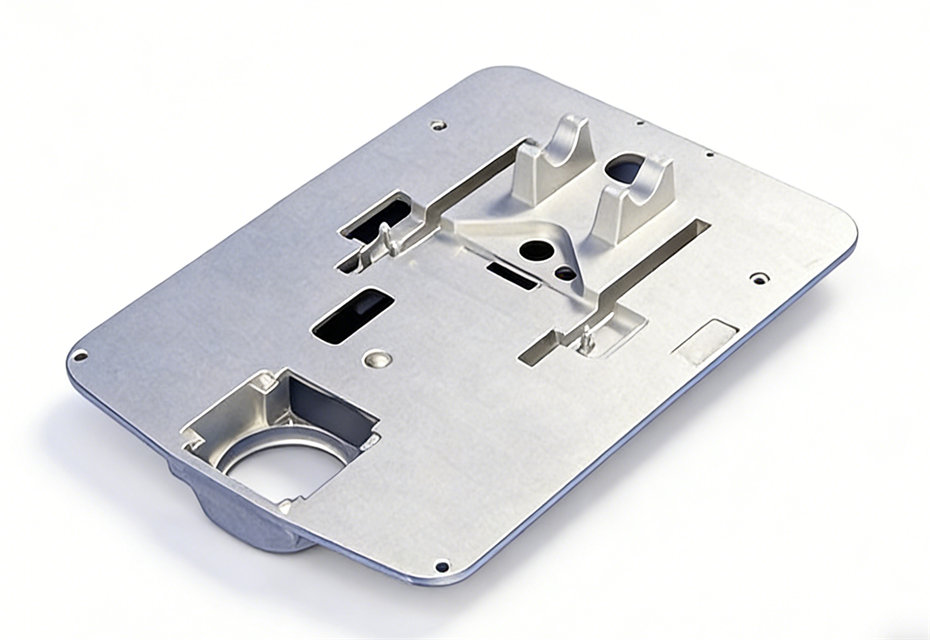

1. Domaine des dispositifs médicaux

Produit : Plaque de base pour support d'instruments et de compteurs

Contexte : Utilisé pour la portance, la stabilité structurelle, le positionnement de l'installation et le support de résistance globale des instruments et équipements médicaux.

Défis : Le choix du matériau en aluminium est crucial ; il doit être léger mais solide. Des exigences strictes sont imposées sur la position des trous de montage, la planéité et la circularité de la plaque de base de support.

Ma solution : Lors de l'étape de coulée sous pression, l'accent est mis sur le contrôle de la densité de coulée, de la qualité de remplissage de la zone de transition d'épaisseur et du risque de retrait dans la zone plane de la plaque de base pour éviter toute déformation ultérieure. De plus, un usinage fin et un revêtement de surface ou un traitement anticorrosion peuvent être effectués selon les besoins.

Résultats : par rapport aux plaques de base à structure en acier, le poids global est plus léger, tout en répondant aux exigences de résistance des applications de dispositifs médicaux.

Plus de produits : supports pour équipements médicaux, doublures de support pour instruments médicaux, etc.

2. Champ de surveillance de la sécurité

Produit : boîtier de caméra de vidéosurveillance haute définition

Contexte : Utilisé pour les caméras de surveillance intérieures et extérieures, telles que la sécurité publique, la surveillance communautaire et les points de surveillance extérieurs.

Défi : les boîtiers de caméra intègrent généralement des montures d'objectif, des couvercles d'étanchéité, des supports externes, etc. L'intégration de ces fonctions dans un seul composant en aluminium moulé sous pression présente des défis à la fois pour le moule et le processus de moulage sous pression.

Ma solution : Une structure de boîtier en alliage d'aluminium moulé sous pression avec précision est utilisée pour le corps principal. Les surfaces de montage des clés et les montures d'objectif sont usinées CNC, et la surface du boîtier est ensuite anodisée ou revêtue de poudre.

Résultat : la carrosserie subit un traitement de phosphatation anticorrosion rigoureux, la rendant résistante à la corrosion et répondant aux exigences extérieures en matière d'étanchéité à l'eau et à la poussière.

Plus de produits : grilles de dôme pour caméra de surveillance extérieure, supports de serrage pour caméra de surveillance, etc.

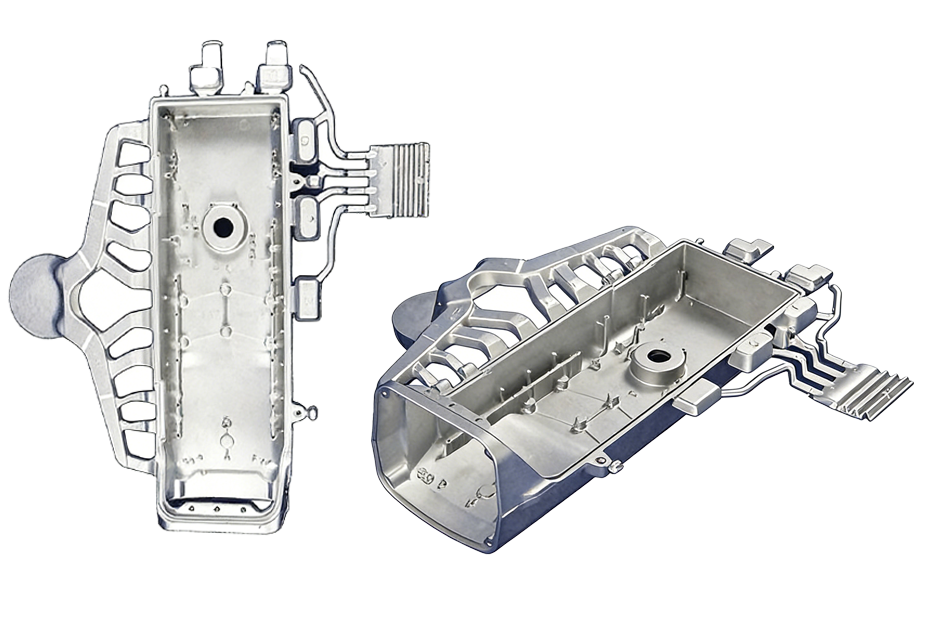

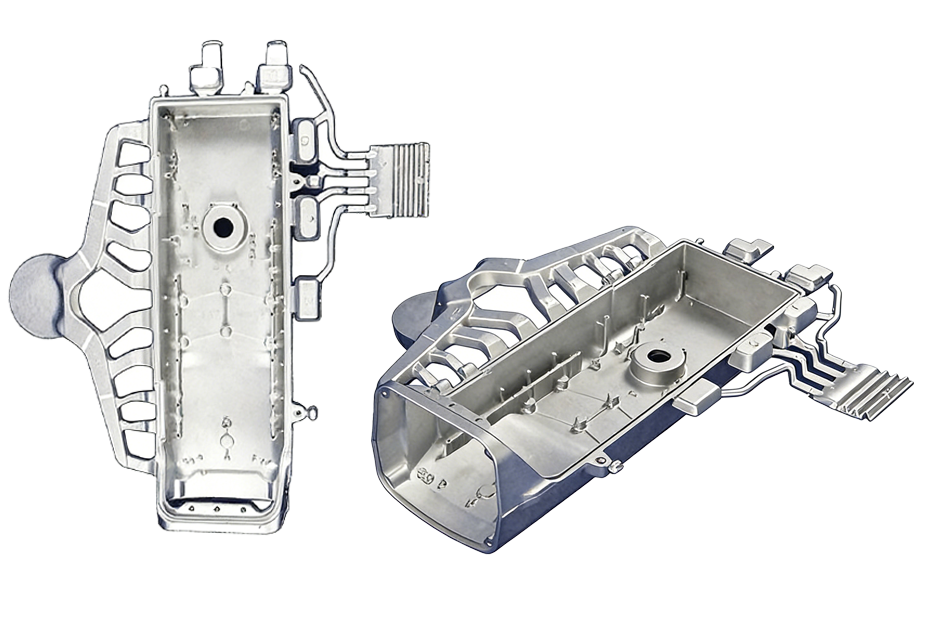

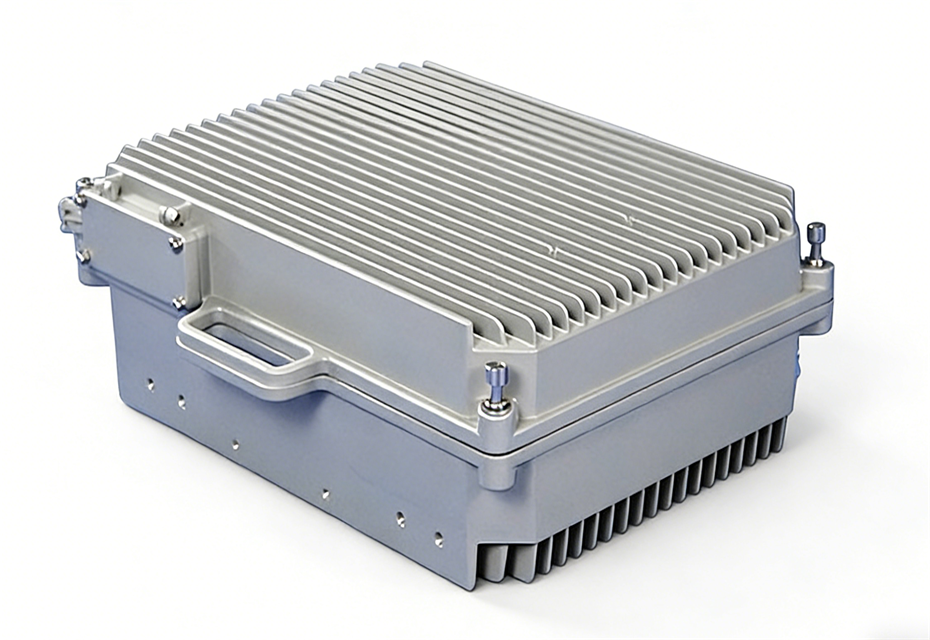

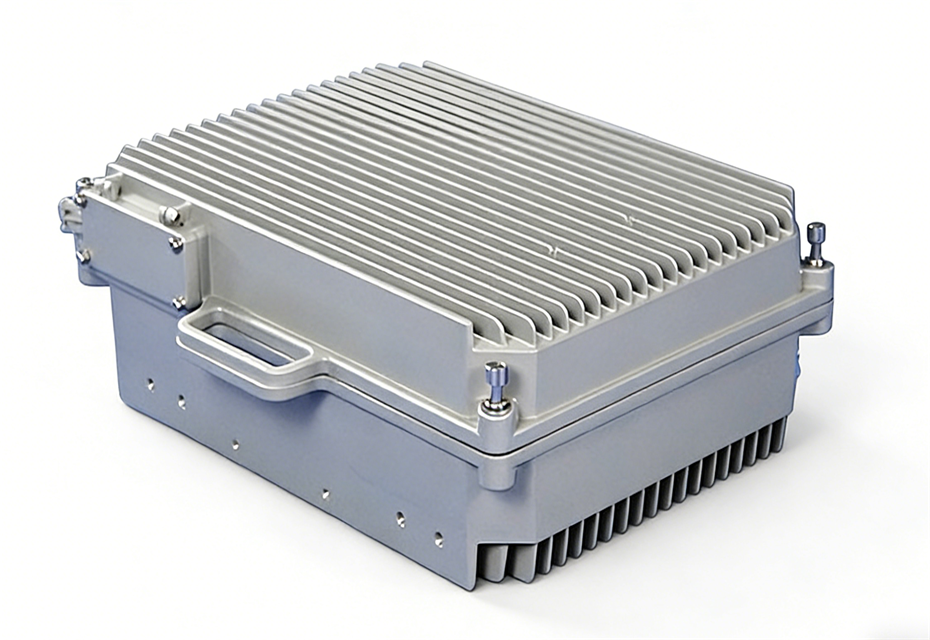

3. Champ de la station de base de communication

Produit : Châssis de dissipation thermique haute puissance pour stations de base de communication

Contexte : La dissipation thermique traditionnelle des tôles fines est insuffisante. Pour garantir le fonctionnement stable à long terme des équipements de communication, des composants en aluminium moulé sous pression sont utilisés.

Défis : Le châssis présente un intérieur lisse et plat et une ailette de dissipateur thermique dense et une structure nervurée à l'extérieur, avec plusieurs ports d'entrée/sortie latéraux et des supports de montage.

Ma solution : en utilisant les alliages ADC12, A360, A380 et Al-Si, j'ai strictement contrôlé les paramètres de coulée pendant le moulage sous pression. Une fois terminée, la pièce moulée a subi un usinage de précision comprenant le perçage, le fraisage et le taraudage, suivi d'un traitement thermique, d'un polissage et d'une galvanoplastie.

Résultats : Réalisation d'un processus complet depuis la conception DFM → fabrication de moules → moulage sous pression → post-traitement → traitement de surface → tests d'étanchéité → livraison du produit final.

Plus de produits : boîtiers de châssis de répéteur, accessoires de filtres, etc.

4. Secteur des véhicules à énergies nouvelles

Produit : Boîtier de boîte de vitesses pour véhicule à énergie nouvelle

Contexte : L'industrie considère largement les carters de boîtes de vitesses en alliage d'aluminium comme un composant crucial pour alléger les systèmes d'entraînement électrique.

Défis : Le carter de la boîte de vitesses a une forme complexe, comprenant des cavités, des nervures de renforcement, des brides d'interface et des trous de positionnement d'assemblage, nécessitant des moules et des processus de coulée de haute qualité.

Ma solution : optimiser la conception des moules pour garantir des nervures de renforcement internes et une épaisseur de paroi uniformes. Contrôlez la température et la vitesse d’injection de l’aluminium fondu pour assurer un remplissage complet et uniforme. Effectuez un usinage de précision sur les trous de roulement, les brides de montage et les trous de positionnement après le formage.

Résultats : Le boîtier du réducteur fabriqué est nettement plus léger, tout en répondant aux exigences de résistance, de rigidité et de résistance à la fatigue.

Plus de produits : embouts de réducteurs pour véhicules à énergie nouvelle, contrôleurs intégrés refroidis par eau pour véhicules à énergie nouvelle, etc.

5. Secteur de l’électronique grand public

Produit : cadre de protection pour appareil photo.

Contexte : La fonction principale de cette cage de caméra en métal est d'assurer la sécurité de la caméra et d'éviter les chutes accidentelles.

Défi : Les cadres de protection des caméras ont généralement des parois minces et de grandes surfaces planes, ce qui les rend susceptibles de se déformer lors du moulage.

Ma solution : sélectionnez un alliage d'aluminium à haute résistance et à faible déformation, et optimisez le chemin de coulée et le système de refroidissement pendant la coulée pour contrôler la séquence de retrait de solidification et réduire la déformation.

Résultats : L'usinage de précision CNC et le traitement de surface ultérieurs ont répondu avec succès aux exigences des consommateurs pour ce cadre de protection d'appareil photo.

Plus de produits : étuis de refroidissement pour téléphones portables, étuis de refroidissement pour ordinateurs portables, etc.

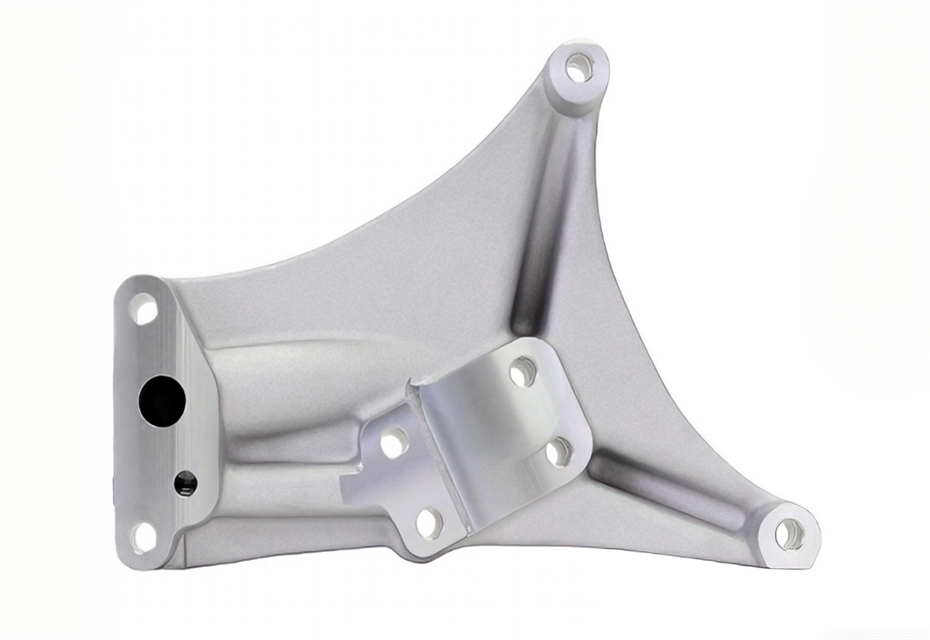

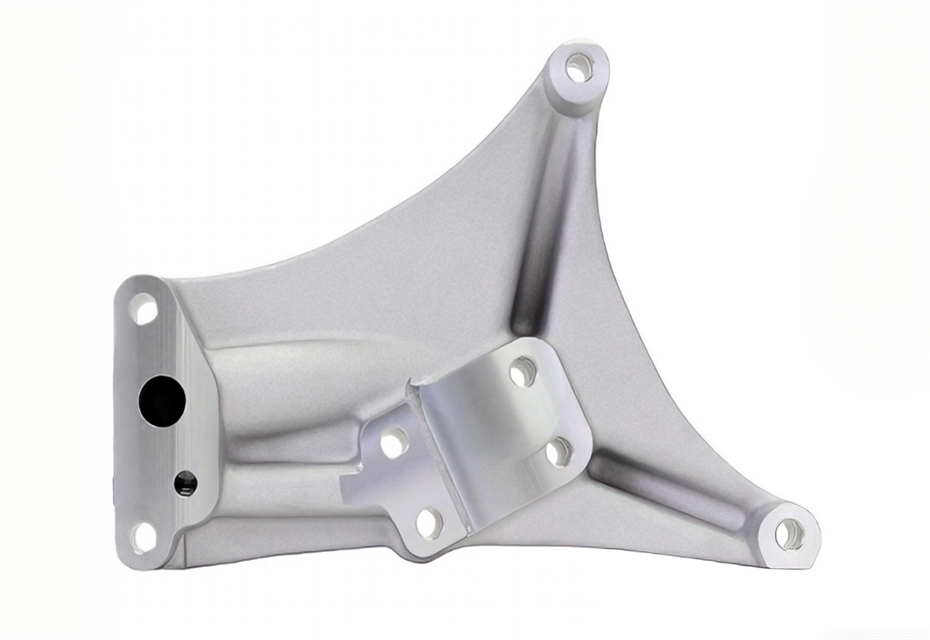

6. Industrie automobile

Produit : support de turbocompresseur

Contexte : Le support du turbocompresseur constitue le point de montage permettant de connecter le turbocompresseur au moteur.

Défi : La position de montage nécessite une grande précision dans la position des trous ; de plus, les zones à parois minces sont sujettes à une déformation ou à un retrait de la porosité après la coulée.

Ma solution : les trous sont usinés avec précision à l’aide d’un usinage CNC secondaire ; les défauts dans les zones à parois minces sont évités grâce à l'utilisation de moules de précision et à l'optimisation de la répartition de l'épaisseur des parois.

Résultat : les dimensions hors tout et les tolérances des trous du support du turbocompresseur sont stables.

Plus de produits : carters de turbine, brides de collecteur d'échappement, etc.

Traitement de surface

Matériaux applicables :

Alliage d'aluminium | Alliage de magnésium | Alliage de zinc | Acier inoxydable | Alliage de titane | Alliage de cuivre

Traitements de surface que nous pouvons effectuer :

● Grenaillage/Sablage : Élimine le tartre d'oxyde et les bavures, améliore l'adhérence de la surface

● Polissage/polissage par vibration : améliore la cohérence de l'apparence et réduit la friction d'assemblage

● Anodisation (pièces en aluminium) : améliore la résistance à la corrosion et la dureté de surface

● Revêtement/peinture en poudre : offre une bonne résistance à la corrosion et aux intempéries, adapté aux pièces extérieures

● Revêtement électrophorétique : crée un revêtement uniforme, adapté aux structures de coulée complexes

● Galvanoplastie (nickel/chrome/cuivre, etc.) : améliore la conductivité, la résistance à l'usure ou les propriétés décoratives

● Traitement d'imprégnation : scelle les micropores, résolvant les problèmes de fuite dans les pièces moulées sous pression

● Traitement thermique (T5/T6) : améliore la résistance et la stabilité dimensionnelle

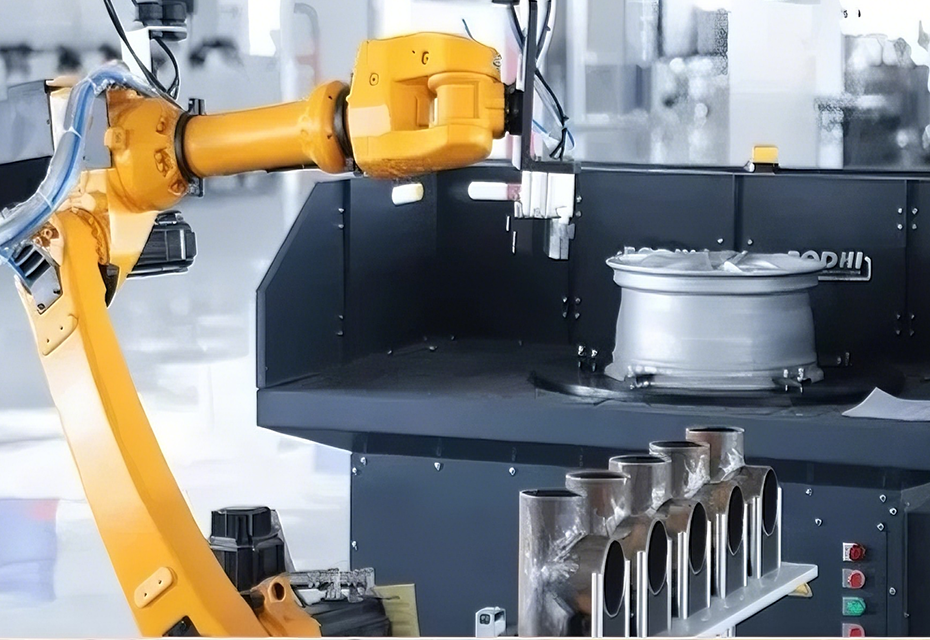

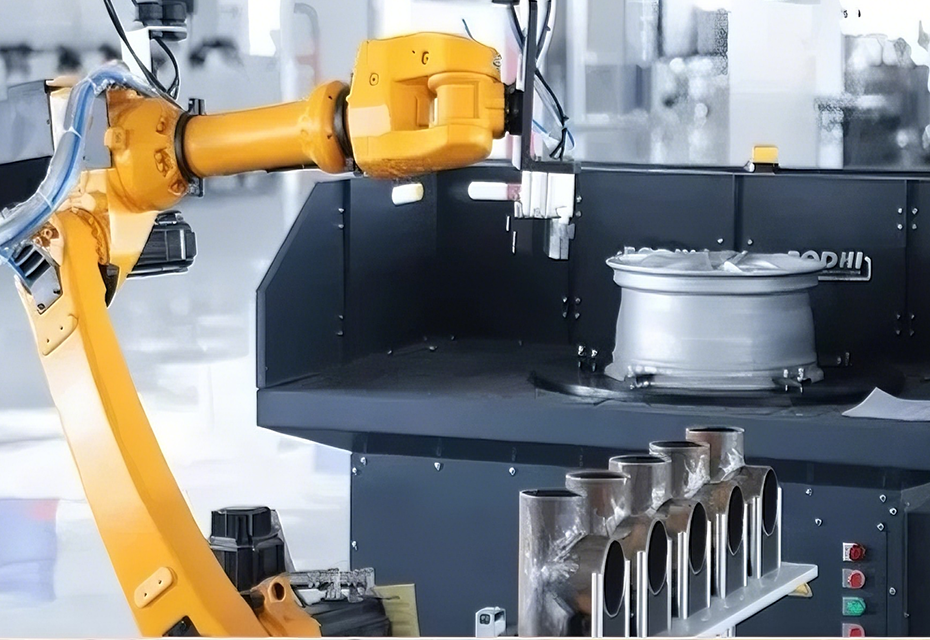

Contrôle de qualité

Pour garantir l'exactitude et l'intégrité des résultats de mesure, notre société a investi dans des équipements de test d'assurance qualité avancés, notamment des machines à mesurer tridimensionnelles Zeiss, des machines à rayons X, etc. Une machine d'inspection à rayons X, un instrument de mesure de la hauteur, etc., comme le montre l'image ci-dessous :

FAQ sur le moulage sous pression d'aluminium

Quelles sont les tolérances typiques pour les pièces moulées sous pression en aluminium ?

La plage pratique courante est d'environ ±0,05 à 0,3 mm (en fonction de la taille et des caractéristiques) ; les surfaces de contact critiques sont souvent usinées après traitement pour garantir la précision de l'ajustement.

Quelle est la différence entre le moulage sous pression d'aluminium et l'usinage CNC ?

Le moulage sous pression d'aluminium convient à la production en série de structures complexes, tandis que l'usinage CNC est plus adapté à la haute précision, aux petits lots ou à la finition secondaire.

Quels traitements de surface conviennent aux pièces moulées sous pression en aluminium ?

Les traitements courants comprennent l'anodisation, la pulvérisation, l'électrophorèse, le revêtement en poudre et la galvanoplastie. Les critères de sélection comprennent les exigences en matière de résistance à la corrosion, d’apparence et de conductivité.

Quelle est la plage d’épaisseur courante pour les produits de moulage sous pression en aluminium ?

Les épaisseurs de paroi courantes sont d'environ 1 à 4 mm. Un mur trop fin peut conduire à un remplissage incomplet, tandis qu'un mur trop épais peut provoquer des cavités de retrait.

Quelle est la différence entre le moulage sous pression d'aluminium et l'usinage CNC ?

Le moulage sous pression d'aluminium convient à la production en série de structures complexes, tandis que l'usinage CNC est mieux adapté à la haute précision, aux petits lots ou à la finition secondaire.

Comment optimiser le coût de conception des pièces moulées sous pression en aluminium ?

Réduisez les cavités profondes inutiles et les fines côtes complexes ; normaliser l'épaisseur des parois ; concevoir des références de positionnement qui réduisent les exigences d'usinage ; envisager des solutions de moules multi-empreintes pour améliorer la capacité de production.