Définition de l’usinage de fonderie

Le moulage est une technologie de fabrication très efficace qui façonne avec précision le métal en fusion dans les structures souhaitées, produisant ainsi des pièces métalliques très complexes et stables en un seul processus de moulage.

Ce processus s'applique à une variété de matériaux métalliques et permet la production d'un large éventail de spécifications, depuis les petites pièces de précision jusqu'aux grands composants structurels, tout en garantissant résistance, durabilité et fiabilité.

Précision de l'équipement de coulée

La précision des équipements de coulée se reflète principalement dans plusieurs points de contrôle essentiels : précision du contrôle des fluides, stabilité de la gestion de la température, répétabilité de la fermeture du moule, vitesse de remplissage et rythme d'écoulement du métal.

Différents équipements de moulage, tels que le moulage à basse pression, le moulage à modèle perdu, le moulage par gravité et l'équipement de moulage sous pression, auront leurs propres objectifs de précision à différentes étapes, mais l'objectif est le même : garantir la stabilité dimensionnelle, l'intégrité des détails et la microstructure uniforme des pièces moulées.

Description du flux d'usinage de fonderie

01. Évaluation du processus : déterminez le plan de coulée, la précision d'usinage et le niveau de post-traitement.

02. Fabrication de moules : Créez des moules en sable ou des moules métalliques en fonction de la structure du produit.

03. Fusion du métal : Faire fondre le métal selon les normes des matériaux et contrôler la composition.

04. Coulée et moulage : remplissez le moule de métal fondu en fonction de la température et du débit définis.

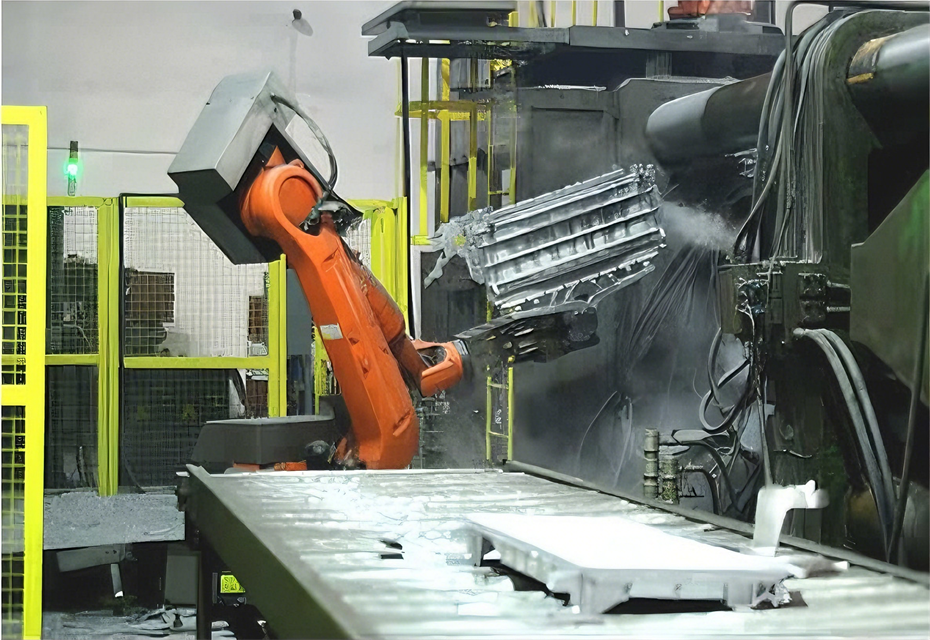

05. Démoulage et finition : Retirez les portes, les contremarches et l'excédent de matériau.

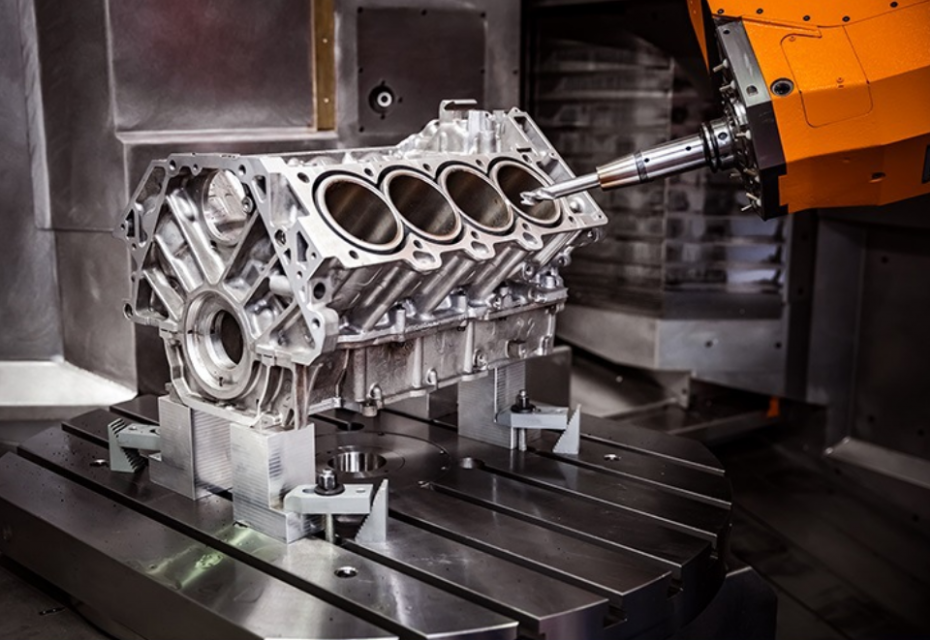

06. Usinage de précision : effectuez un usinage de précision sur les surfaces de contact, les trous et autres zones critiques.

07. Traitement de renforcement de surface : revêtement par pulvérisation, galvanoplastie et oxydation pour améliorer l’apparence.

Étude de cas sur l'industrie du moulage

1. Optique et champ électrique

Produit : Boîtier de caméra industrielle à imagerie thermique infrarouge

Contexte : Ce produit est couramment utilisé dans l'inspection industrielle par imagerie thermique infrarouge, la surveillance de l'état des équipements et les systèmes de vision industrielle.

Défi : Le boîtier intègre des ailettes de dissipation thermique multidirectionnelles à paroi mince sur les quatre côtés et sur le dessus, ce qui donne lieu à une structure complexe avec des exigences élevées en matière de remplissage et de densité du moulage sous pression.

Ma solution : le corps du boîtier et la structure des ailettes de dissipation thermique haute densité sont formés d'une seule pièce par moulage sous pression. Dans la zone de montage de la lentille et dans les zones de contrainte du noyau, la densité locale de la microstructure est améliorée grâce à l'optimisation de la structure du moule et des paramètres de coulée, suivie d'un usinage CNC pour corriger les tolérances de coulée.

Résultats : En évitant les défauts visibles pendant la phase de conception du moule et en combinant cela avec un revêtement par pulvérisation, une performance et une apparence de protection du produit unifiées ont été obtenues.

Plus de produits : boîtiers de capteur de télémètre LiDAR, etc.

2. Domaine aérospatial

Produit : Boîtier de distributeur de carburant pour moteur d'avion

Contexte : Ce boîtier est un élément clé du système de carburant des moteurs d'avion, utilisé pour une distribution précise du carburant et une livraison multivoies.

Défis : Des matériaux de haute qualité sont nécessaires, généralement des alliages à base de nickel haute température, des alliages de titane ou de l'acier inoxydable. Les canaux d'écoulement de carburant à trajets multiples doivent garantir une épaisseur de paroi uniforme, une formation complète et l'absence d'inclusions et de porosité.

Ma solution : Pour la structure complexe du boîtier du distributeur de carburant, nous avons adopté le moulage à modèle perdu, un procédé éprouvé couramment utilisé dans les composants aérospatiaux. Ici, nous avons utilisé de l'acier inoxydable haute performance, mais d'autres matériaux appropriés peuvent également être spécifiés.

Résultats : Après la coulée, un usinage CNC et un traitement de surface de haute précision ont été réalisés pour répondre aux exigences du client.

Plus de produits : pales de turbine aérospatiale, etc.

3. Secteur des machines industrielles

Produit : Boîtier de pompe hydraulique

Contexte : Les boîtiers de pompe hydraulique abritent la chambre de pompe, les composants de transmission, les passages d'huile et les structures d'étanchéité.

Défi : Les passages d'huile multicanaux doivent conserver une formation complète, une épaisseur de paroi uniforme et être exempts de porosité et d'inclusions. Les plus grandes tailles nécessitent un équipement de coulée et des moules matures.

Ma solution : Cette pièce est un boîtier de grande taille, adapté à une production stable par moulage à basse pression. La pureté de l'alliage, la conception précise du moule, le réglage des paramètres lors de la coulée à basse pression et le post-traitement de l'ébauche coulée sont tous cruciaux pour garantir la qualité de la coulée.

Résultat : le moulage à basse pression combiné à un usinage de précision assure une étanchéité stable du boîtier sous un fonctionnement continu à haute pression, ce qui donne un aspect lisse et sans défaut.

Plus de produits : boîtiers de pompe à engrenages, boîtiers en aluminium pour modules hydrauliques, etc.

4. Industrie énergétique et chimique

Produit : Boîtier de moteur à chemise d'eau

Contexte : En tant que composant structurel clé des moteurs industriels, le carter du moteur à chemise d'eau est utilisé dans les équipements d'entraînement énergétiques, chimiques, métallurgiques et à grande échelle.

Défi : La chemise d'eau interne doit être étanche, avoir des canaux dégagés et une excellente conduction thermique. Le boîtier doit également résister aux charges mécaniques et assurer la précision de l'assemblage.

Ma solution : le moulage par gravité a été choisi, utilisant la gravité pour remplir le moule naturellement, formant ainsi une structure métallique à haute densité. Cela garantit efficacement l’intégrité de la cavité interne de la chemise d’eau et élimine les défauts de coulée évidents.

Résultat : après le traitement, des tests de pression d'eau ou d'étanchéité à l'air ont été effectués, et le produit fini peut être directement assemblé et utilisé.

Plus de produits : embouts de moteur, etc.

5. Domaine médical

Produit : Base en aluminium pour scanner dentaire

Contexte : Les équipements dentaires sont soumis à des exigences strictes en matière d’apparence, de rigidité structurelle et d’ajustement dimensionnel.

Défi : Il s'agit d'une coque annulaire complexe comportant une alternance de zones à parois minces et à parois épaisses, ainsi que des bossages avec des trous de montage. La précision des surfaces de montage doit être garantie.

Ma solution : utilisant un alliage à haute fluidité, des colonnes montantes ont été utilisées dans les zones à parois épaisses pour obtenir une solidification séquentielle, tandis que des refroidisseurs ont été ajoutés dans les zones à parois minces pour contrôler le rythme de solidification. Des coins arrondis ont été ajoutés à la base des bossages et le moulage final a subi un traitement de vieillissement pour éliminer les contraintes internes.

Résultats : La combinaison du moulage et du post-traitement standardisé avec l'usinage CNC a assuré la cohérence des lots tout en maîtrisant les coûts.

Plus de produits : Boîtiers pour instruments chirurgicaux, etc.

6. Secteur automobile

Produit : Couvercle avant du boîtier de moteur carré

Contexte : Le capot avant du boîtier du moteur est le composant de support avant de la structure globale du moteur, adapté à divers moteurs industriels et structures d'assemblage avant de moteurs automobiles.

Défi : En tant que composant d'interface côté moteur, l'assemblage du couvercle avant avec le couvercle d'extrémité du stator, le boîtier de roulement et d'autres éléments doit garantir un ajustement serré et un positionnement précis.

Ma solution : lors de l'étape de moulage sous pression, le système de déclenchement a été placé dans la zone de non-assemblage du bord extérieur carré, guidant le métal en fusion pour remplir le moule de l'extérieur vers l'intérieur. Lors de l'étape de post-usinage, les trous de roulement, les surfaces de positionnement et les faces des brides ont tous été usinés avec précision à l'aide d'un usinage CNC.

Résultats : Notre processus de moulage sous pression et notre système d'usinage matures soutiennent une production de masse stable.

Plus de produits : carters moteurs, boîtiers de commande, etc.

Traitement de surface

Matériaux applicables :

Alliage d'aluminium | Alliage de magnésium | Alliage de zinc | Acier inoxydable | Alliage de titane | Alliage de cuivre

Traitements de surface que nous pouvons effectuer :

● Grenaillage/Sablage : Élimine le tartre d'oxyde et les bavures, améliore l'adhérence de la surface.

● Polissage/Polissage choc : Améliore la cohérence de l'apparence et réduit la friction de l'assemblage.

● Anodisation (pièces en aluminium) : améliore la résistance à la corrosion et la dureté de la surface.

● Revêtement/peinture en poudre : Bonne résistance à la corrosion et aux intempéries, adaptée aux pièces extérieures.

● Revêtement électrophorétique : revêtement uniforme, adapté aux structures de coulée complexes.

● Galvanoplastie (Nickel/Chrome/Cuivre, etc.) : Améliore la conductivité, la résistance à l'usure ou les propriétés décoratives.

● Traitement d'imprégnation : scelle les micropores, résolvant ainsi les problèmes de fuite dans les pièces moulées sous pression.

● Traitement thermique (T5/T6) : Améliore la résistance et la stabilité dimensionnelle.

Contrôle de qualité

Pour garantir l'exactitude et l'intégrité des résultats de mesure, notre société a investi dans des équipements de test d'assurance qualité avancés, notamment des machines à mesurer tridimensionnelles Zeiss, des machines à rayons X, etc. Une machine d'inspection à rayons X, un instrument de mesure de la hauteur, etc., comme le montre la figure suivante :

FAQ sur l'usinage des pièces moulées

Quels sont les processus de casting courants ?

Les principaux comprennent le moulage sous pression, le moulage à basse pression, le moulage de précision, le moulage par gravité, le moulage en sable et le moulage centrifuge, etc.

Quelles tolérances dimensionnelles sont généralement réalisables pour les pièces moulées ?

Les tolérances varient en fonction du processus : le moulage de précision a les tolérances les plus fines, suivi du moulage sous pression, et le moulage au sable a une tolérance plus large. Les valeurs de référence peuvent être définies dans des segments dimensionnels (pour référence de conception uniquement ; une confirmation auprès du fournisseur est requise).

Quelle est la rugosité de surface typique (Ra) ?

La plage Ra pour les surfaces de coulée est assez large ; par exemple, Ra 0,4 à 12 μm est courant. Différents processus et traitements de moule affecteront considérablement la finition de surface finale.

Quelle surépaisseur d'usinage est requise pour les pièces moulées ?

La surépaisseur dépend du procédé et du matériau : le moulage de précision et le moulage sous pression ont de petites surépaisseurs, à partir d'environ 0,5 mm. Les surépaisseurs de moulage au sable et de dégrossissage peuvent atteindre plusieurs millimètres ; la tolérance spécifique doit être confirmée auprès de la fonderie pendant la phase de conception.

Comment la résistance et les propriétés mécaniques des pièces moulées sont-elles garanties ?

Les exigences de conception sont satisfaites grâce à la sélection des alliages, à la propreté de la fusion, à la gestion de la solidification (compensation de l'alimentation, traitement thermique) et à l'usinage et au traitement thermique nécessaires.

Quels sont les documents de livraison courants qui vous préoccupent ?

Rapport d'inspection dimensionnelle (CMM), rapport d'analyse chimique, dossier de traitement thermique, rapport d'essais non destructifs et certificat de conformité des matériaux.