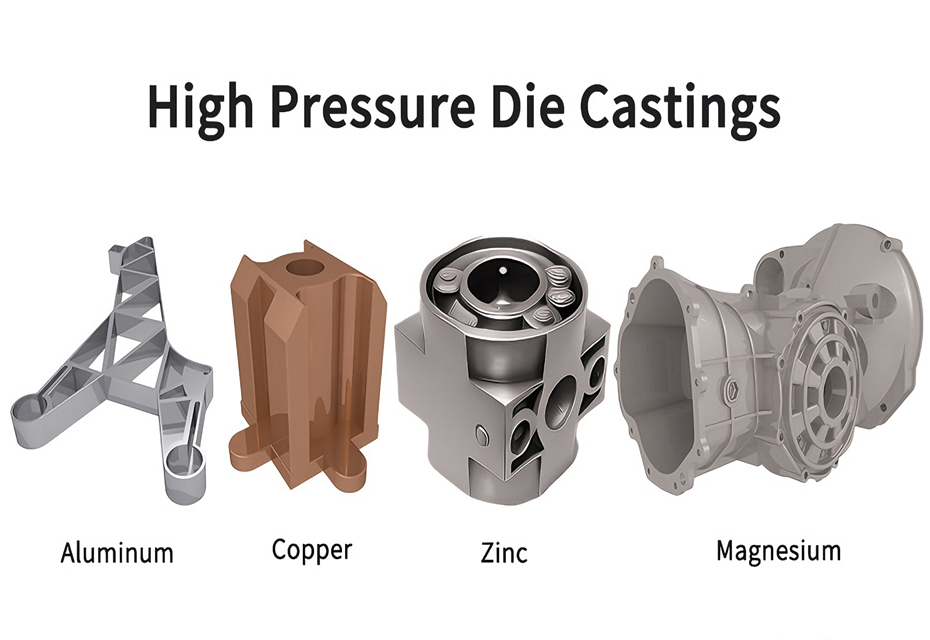

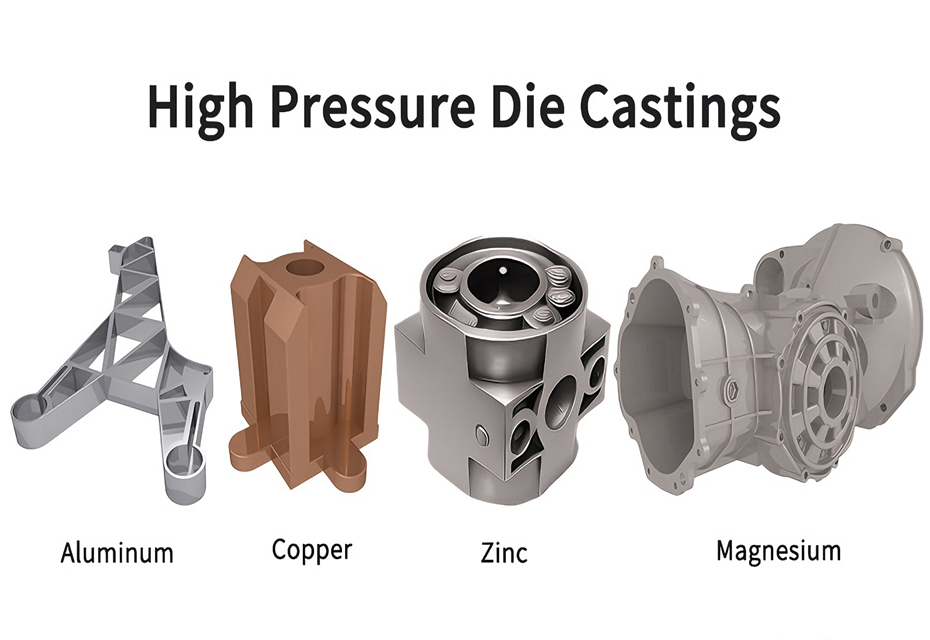

Définition du moulage sous pression

Le moulage sous pression est un processus de fabrication dans lequel le métal en fusion est forcé dans une cavité de moule métallique de précision sous haute pression, puis refroidi et solidifié dans le moule pour former une pièce en une seule étape. Ce processus se caractérise par des moules en acier réutilisables, un remplissage rapide et un débit élevé. Il est couramment utilisé pour la production en série de pièces complexes de petite à moyenne taille en alliages tels que l'aluminium, le zinc et le magnésium.

Précision des machines de moulage sous pression

Nous utilisons la technologie du moulage sous pression et garantissons la stabilité dimensionnelle grâce à des moules de haute précision et un coulage automatisé à température contrôlée. Les tolérances pour les petites pièces moulées sous pression peuvent atteindre environ ±0,13 mm ; les pièces moyennes à grandes sont généralement contrôlées entre ±0,3 et 0,5 mm.

Les positions critiques des trous, les surfaces de contact et d'autres caractéristiques peuvent être contrôlées à ± 0,1 mm près (conditions idéales) dans des conditions de moule et de refroidissement optimisées. La qualité de la surface répond également aux exigences d'une finition ultérieure ou d'un assemblage direct.

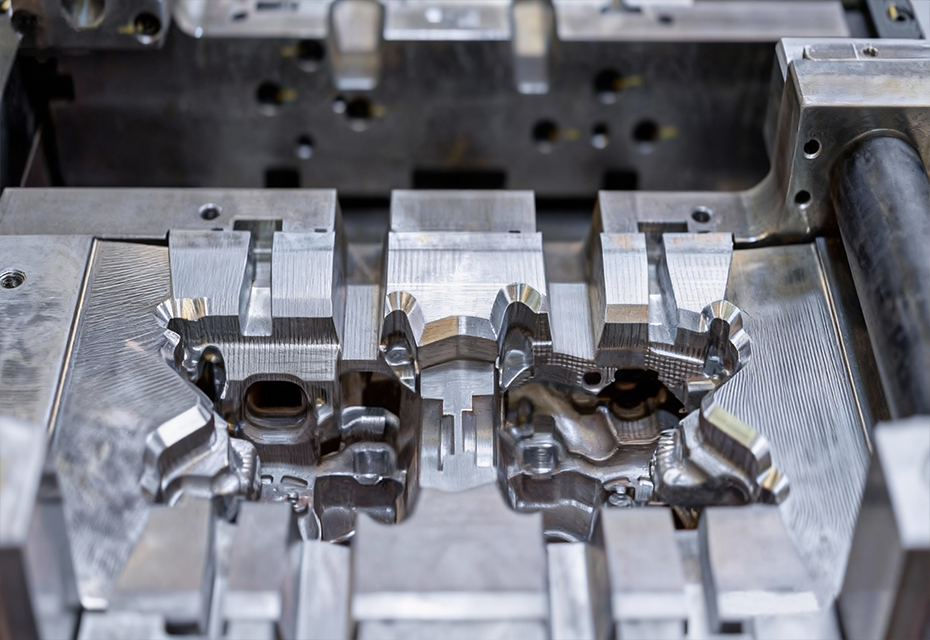

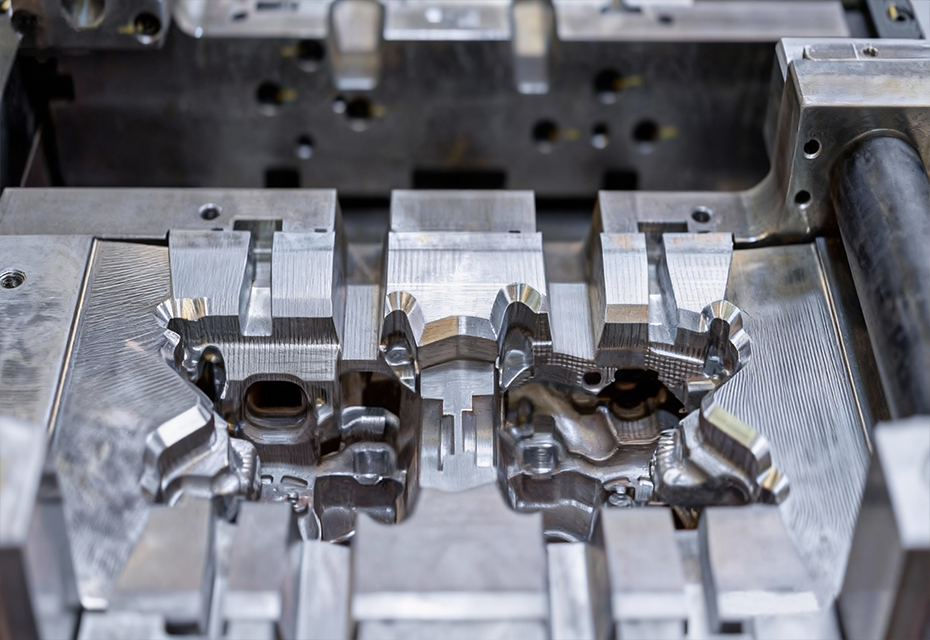

Description du processus de moulage sous pression

01. Assemblage du moule : installez un moule en acier de haute précision sur la machine de moulage sous pression.

02. Contrôle de la température du moule : stabilisez le moule dans la plage de température appropriée pour le formage.

03. Injection à grande vitesse : la haute pression injecte rapidement le métal en fusion dans une cavité de moule scellée.

04. Moulage sous pression : le maintien de la pression garantit que le métal en fusion remplit complètement la cavité et compense le retrait.

05. Refroidissement et solidification : Le système de refroidissement du moule achève rapidement la solidification.

06. Démoulage automatique : La pièce moulée sous pression est retirée via un système d'éjection.

07. Inspection du produit fini : La cohérence dimensionnelle et la qualité de l'apparence sont inspectées.

Étude de cas dans l'industrie du moulage sous pression

1. Automatisation robotique

Produit : Boîtier de joint de robot

Contexte : Ce boîtier commun est principalement utilisé dans les robots industriels, les bras robotiques à plate-forme, les robots médicaux et les équipements de fabrication intelligents.

Défis : Le défi de moulage de ce produit réside dans les multiples surfaces de contact des anneaux circulaires, la hauteur élevée du boîtier et la structure profonde, nécessitant une conception raisonnable du moule et du chemin de coulée.

Ma solution : les alliages d'aluminium moulé A360, ADC12 et 6061 ont été sélectionnés. La cavité, le squelette profond et les grandes surfaces annulaires circulaires de la pièce ont été formés au cours d'un seul processus de moulage sous pression. Les surfaces des brides circulaires et les trous de montage ont été usinés avec précision à l'aide de machines-outils CNC.

Résultats : Excellente qualité de surface, pas de cavités de retrait, pas de fermetures à froid.

Plus de produits : boîtiers d'effecteurs terminaux de robots, etc.

2. Domaine des équipements électroniques

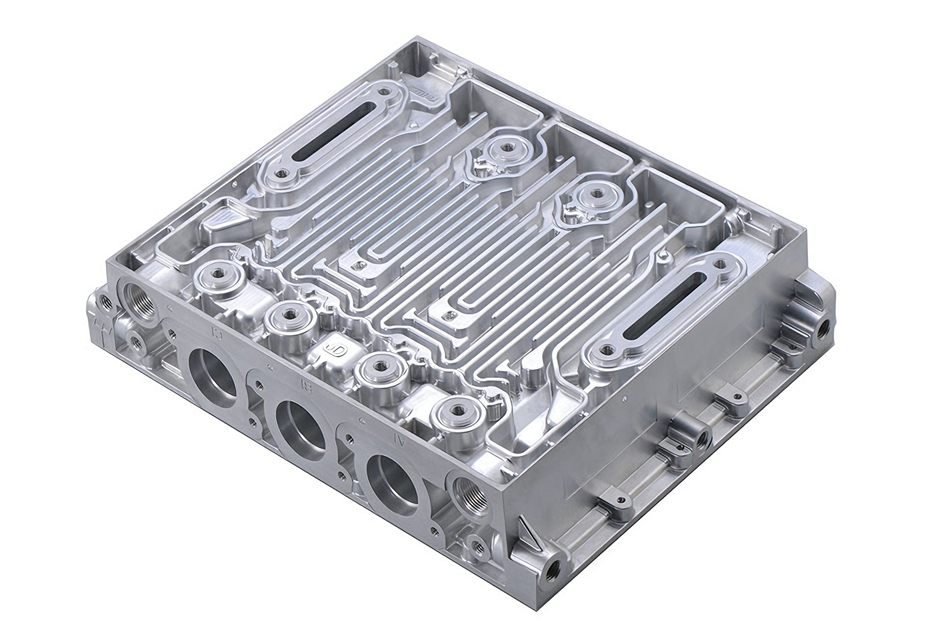

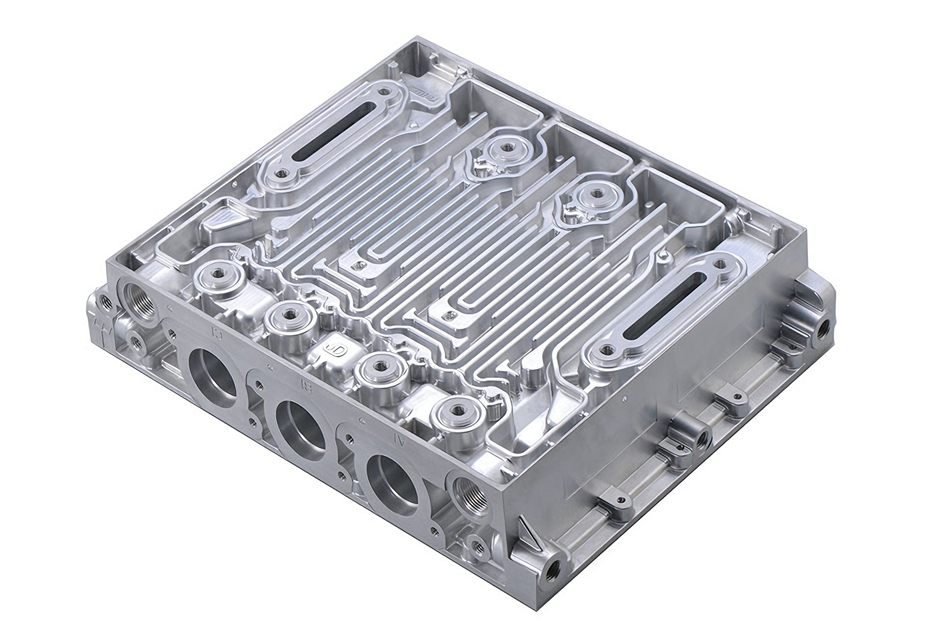

Produits : Composants matériels informatiques

Contexte : Les composants informatiques font référence à diverses pièces et dispositifs qui composent un système informatique, y compris, mais sans s'y limiter, les cartes mères, les composants d'alimentation, les châssis, etc.

Défi : Ce composant structurel en alliage d'aluminium pour matériel informatique présente des caractéristiques telles que plusieurs canaux d'écoulement, plusieurs cavités et des parois minces, ce qui le rend extrêmement difficile à traiter. Les canaux d'écoulement complexes à cavité profonde nécessitent une profondeur de rainure et une finition de surface constantes.

Ma solution : Nous avons adopté un processus combiné de « moulage sous pression de précision + usinage CNC ». Le moulage sous pression de précision peut former des cavités complexes, des canaux d'écoulement et des structures globales en une seule étape, et l'usinage CNC ultérieur affine davantage les plans clés, les cavités et les trous du produit avec une haute précision.

Résultats : précision dimensionnelle élevée, surface lisse et assemblage électronique sûr et fiable.

Plus de produits : cadres métalliques pour smartphones, etc.

3. Secteur des véhicules à énergies nouvelles

Produit : Carter moteur refroidi par eau pour véhicules à énergies nouvelles

Contexte : Un boîtier moteur intégré avec des canaux de refroidissement par eau intégrés permet une dissipation thermique plus efficace.

Défi : Le moulage complexe de canaux de refroidissement nécessite une étanchéité et une étanchéité élevées, ainsi qu'une grande précision dimensionnelle et de positionnement pour les brides et les sièges de roulement.

Ma solution : la conception optimisée du moule et du noyau permet un moulage intégré des canaux de refroidissement et du boîtier. Des alliages d'aluminium appropriés sont sélectionnés et des paramètres de moulage sous pression précis sont utilisés. Les surfaces clés sont usinées CNC et des machines de mesure à trois coordonnées sont utilisées.

Résultats : Le moulage intégré réduit le soudage et l’assemblage ultérieur. Les lignes de production automatisées répondent aux exigences de production de masse et de cohérence dimensionnelle.

Plus de produits : nouveaux couvercles de contrôleur de moteur énergétique, nouvelles tours d'amortisseurs de véhicules énergétiques, etc.

4. Secteur des télécommunications 5G

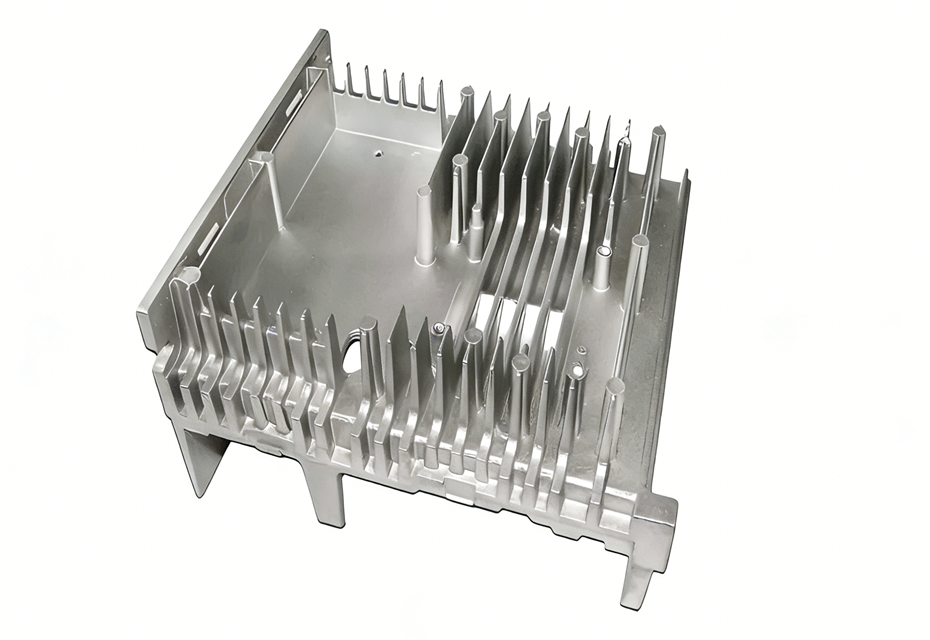

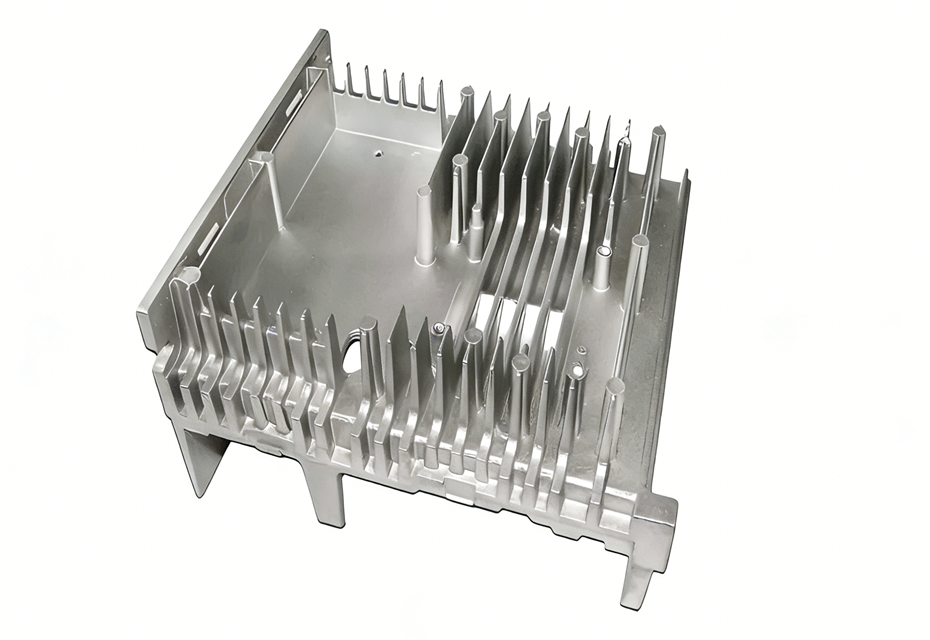

Produit : Radiateur 5G

Contexte : Radiateur haute performance en aluminium moulé sous pression 5G, un composant central complexe à haute conductivité thermique fabriqué à l'aide d'une technologie avancée de moulage sous pression.

Défi : La densité thermique élevée générée par les équipements des stations de base 5G nécessite une conductivité thermique plus élevée et une plus grande surface de dissipation thermique. Ma solution : le moulage sous pression en aluminium permet des structures géométriques non conventionnelles de dissipation thermique, augmentant ainsi la zone de dissipation thermique sans augmenter le volume. Les tolérances du produit sont disponibles entre 0,01 et 0,07 mm, et divers traitements de surface sont disponibles, notamment l'ébavurage, le meulage, le grenaillage et le revêtement en poudre.

Résultats : ce dissipateur thermique présente une conductivité thermique élevée et une efficacité de dissipation thermique élevée, permettant une production de masse par moulage sous pression.

Plus de produits : Dissipateurs thermiques en aluminium moulé sous pression dans différentes spécifications et puissances nominales, etc.

5. Champ d'éclairage LED

Produit : abat-jour LED moulé sous pression.

Contexte : Utilisé pour le boîtier et le support structurel, la dissipation thermique et la protection des sources lumineuses LED et de leurs composants d'entraînement.

Défis : Les nervures internes nécessitent une grande précision lors du remplissage et de la ventilation du moulage sous pression. L'interface supérieure et les bossages des parois extérieures sont des points de connexion exigeant des exigences strictes en matière de planéité, de coaxialité et de tolérances de positionnement.

Ma solution : Pour la structure complexe des nervures internes, une ventilation multipoint et une disposition raisonnable des portes sont utilisées pour garantir un remplissage uniforme en aluminium. L'interface supérieure, les bossages des parois extérieures et les surfaces de montage nécessitent toujours un usinage de précision CNC si nécessaire.

Résultats : Le moulage sous pression haute pression + l'usinage de précision + le traitement de surface réduisent les coûts de production en série.

Plus de produits : dissipateurs thermiques pour downlights LED, boîtiers de lampes LED, etc.

6. Domaine des semi-conducteurs

Produit : Rouleau de manipulation de substrats semi-conducteurs

Contexte : Ce rouleau moulé sous pression en alliage d'aluminium est utilisé pour la rotation, le positionnement et le transport de précision de substrats, de tranches ou de pièces dans la fabrication de semi-conducteurs.

Défis : Les rouleaux intègrent généralement plusieurs ensembles de trous de montage, de structures de limitation, d'étapes de montage ou d'interfaces de transmission, nécessitant une haute précision lors du moulage sous pression.

Ma solution : La conception structurelle vise à garantir la symétrie des roues et l’équilibre de l’épaisseur des parois. Lors du moulage sous pression, la densité de la zone du moyeu et la qualité de remplissage de la zone du trou d'arbre sont soigneusement contrôlées. Des tests et des corrections d'équilibrage dynamique sont nécessaires après une série de processus d'usinage.

Résultats : le rouleau moulé sous pression en alliage d'aluminium est léger, à haute résistance et présente d'excellentes performances d'équilibre dynamique, réduisant efficacement les vibrations de l'équipement pendant le fonctionnement.

Plus de produits : Composants structurels d'équipements semi-conducteurs, plateaux, supports de manutention, etc.

Traitement de surface

Matériaux applicables :

Alliage d'aluminium | Alliage de magnésium | Alliage de zinc | Acier inoxydable | Alliage de titane | Alliage de cuivre

Traitements de surface que nous pouvons effectuer :

● Grenaillage/Sablage : Élimine le tartre d'oxyde et les bavures, améliore l'adhérence de la surface

● Polissage/polissage par vibration : améliore la cohérence de l'apparence et réduit la friction d'assemblage

● Anodisation (pièces en aluminium) : améliore la résistance à la corrosion et la dureté de surface

● Revêtement/peinture en poudre : offre une bonne résistance à la corrosion et aux intempéries, adapté aux pièces extérieures

● Revêtement électrophorétique : crée un revêtement uniforme, adapté aux structures de coulée complexes

● Galvanoplastie (nickel/chrome/cuivre, etc.) : améliore la conductivité, la résistance à l'usure ou les propriétés décoratives

● Traitement d'imprégnation : scelle les micropores, résolvant les problèmes de fuite dans les pièces moulées sous pression

● Traitement thermique (T5/T6) : améliore la résistance et la stabilité dimensionnelle

Contrôle de qualité

Pour garantir l'exactitude et l'intégrité des résultats de mesure, notre société a investi dans des équipements de test d'assurance qualité avancés, notamment des machines à mesurer tridimensionnelles Zeiss, des machines à rayons X, etc. Une machine d'inspection à rayons X, un instrument de mesure de la hauteur, etc., comme le montre l'image ci-dessous :

FAQ sur l'usinage par moulage sous pression

Combien de temps faut-il généralement pour fabriquer un moule de coulée sous pression ?

En fonction des exigences de complexité et de dureté du moule, il faut généralement 2 à 8 semaines pour fabriquer un moule métallique ; les moules complexes peuvent prendre plus de temps.

Quels facteurs déterminent le coût unitaire d’un moulage sous pression ?

Principalement déterminé par les coûts des matériaux, la dépréciation du moule (amortissement), la durée du cycle de traitement, le traitement secondaire (usinage/traitement de surface) et le taux de rendement.

Les pièces moulées sous pression peuvent-elles être totalement exemptes de porosité ?

Le moulage sous pression ordinaire ne peut pas être « totalement exempt de porosité », mais grâce au moulage sous vide et à l'optimisation du processus, la porosité peut être contrôlée dans une plage qui n'affecte pas l'assemblage.

Quel est le temps de production pour un seul moulage sous pression ?

Cela dépend de la taille de la pièce et du temps de refroidissement, allant de quelques secondes à plusieurs dizaines de secondes ; les pièces plus petites sont généralement plus courtes.

Comment obtenir rapidement des échantillons de pièces moulées sous pression ?

La structure du prototype peut être rapidement vérifiée par impression 3D ou par moulage avant un essai de moulage en petits lots ; certains fabricants proposent des services de coulée rapide, veuillez vous renseigner pour plus de détails.

Quelles sont les précautions à prendre pour transporter ou stocker des pièces moulées sous pression ?

Ils doivent être protégés des collisions, de l’humidité et de la corrosion chimique. Une protection de surface est nécessaire, comme l'application d'un film d'huile et d'un emballage, pour réduire les dommages pendant le transport.