Qu’est-ce que l’oxydation ?

Le traitement de surface par oxydation utilise des méthodes électrochimiques ou chimiques pour former un film d'oxyde dense et dur à la surface des métaux (tels que l'aluminium, le titane, le magnésium et l'acier) afin d'améliorer leur résistance à la corrosion, leur résistance à l'usure, leur dureté et leur apparence.

Les types courants incluent l'anodisation, réalisée par un processus électrolytique, principalement utilisée pour les métaux non ferreux tels que l'aluminium, et l'anodisation noire (noircissement), utilisant généralement des bains de sels à haute température ou des méthodes chimiques, principalement utilisées pour les matériaux en acier.

L'anodisation crée une structure poreuse, facilitant les processus de teinture ultérieurs, tandis que l'anodisation noire produit une surface noire uniforme et esthétique. Les deux sont largement utilisés dans les secteurs de l’aérospatiale, du médical, de l’électronique et de la fabrication de machines.

Devis de pièces oxydées

Avantages du traitement de surface par oxydation

Forme un film d'oxyde dense sur la surface métallique, améliorant la résistance à la corrosion.

Améliore la dureté de la surface et la résistance à l'usure, prolongeant ainsi la durée de vie des pièces.

Améliore l'apparence de la surface, offrant des couleurs naturelles ou diverses finitions décoratives.

Améliore les propriétés d'isolation de surface, adapté aux applications électriques et électroniques.

Le film d'oxyde adhère fermement au substrat, résistant au pelage ou à l'écaillage.

Applications du traitement de surface par oxydation

Industrie automobile : pièces en alliage d'aluminium, radiateurs, roues, pièces décoratives

Aérospatiale : pièces structurelles, boîtiers, fixations, composants fonctionnels en alliage d'aluminium

Électronique et électricité : boîtiers électroniques, dissipateurs thermiques, tableaux de bord, composants d'isolation électrique

Fabrication de machines : pièces mécaniques, bagues, boîtiers, pièces résistantes à l'usure

Dispositifs médicaux : instruments chirurgicaux, boîtiers d'équipements médicaux, pièces métalliques de précision

Biens de consommation et construction : profilés de portes et fenêtres, accessoires de meubles, produits décoratifs en aluminium

Processus d'oxydation des métaux

L'oxydation des métaux génère un film d'oxyde dense à la surface des pièces grâce à des processus chimiques ou électrochimiques, améliorant ainsi la résistance à la corrosion, la résistance à l'usure et la dureté. Il est couramment utilisé pour les pièces en alliage d'aluminium.

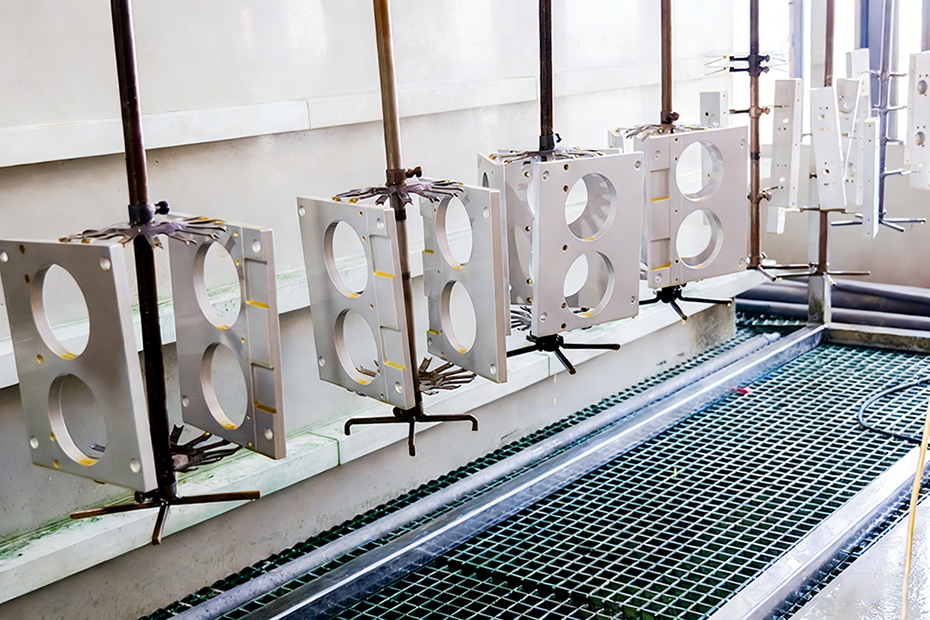

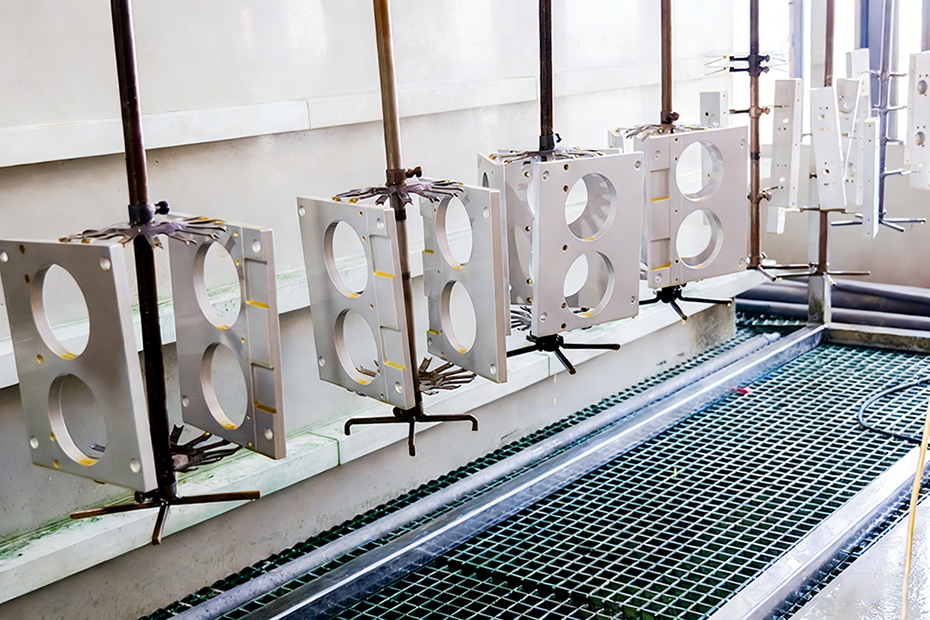

Le processus d'anodisation comprend généralement les étapes clés suivantes :

1. Prétraitement :

Nettoyez le substrat pour éliminer l'huile, les oxydes et les impuretés, garantissant ainsi une formation uniforme d'un film d'oxyde. Un rinçage soigneux après le nettoyage est essentiel pour éviter que les contaminants résiduels n’affectent la formation du film.

2. Traitement d'oxydation :

Placez la pièce dans une solution électrolytique ou d'oxydation chimique, où un film d'oxyde dense se forme par un courant électrique ou une réaction chimique. L'épaisseur et la structure du film peuvent être contrôlées en ajustant le temps, la tension ou la température.

3. Post-traitement :

Après la formation du film, des traitements de teinture, de scellement ou de passivation peuvent être effectués pour améliorer la résistance à la corrosion et l'apparence de la surface, tout en prolongeant la durée de vie du film.

Types de processus d'anodisation

Anodisation à l'acide chromique (type I)

L'anodisation à l'acide chromique utilise l'aluminium comme substrat, formant un film mince par électrolyse. Le revêtement présente une bonne résistance à la corrosion et convient aux pièces générales décoratives et légèrement protectrices.

Anodisation à l'acide sulfurique (type II)

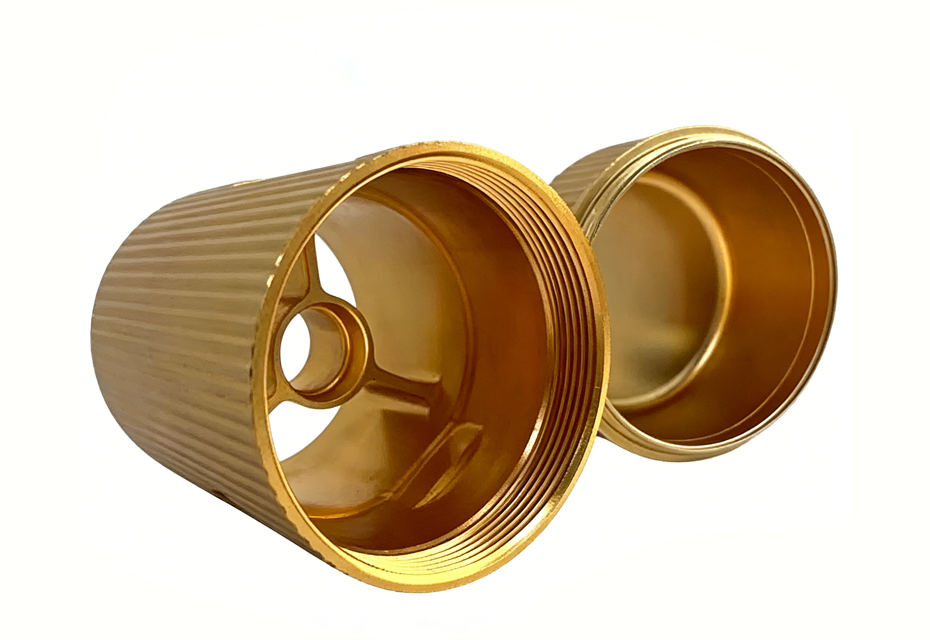

L'anodisation à l'acide sulfurique utilise de l'aluminium et des alliages d'aluminium comme substrat, formant un film d'oxyde uniforme par électrolyse. Le film peut être teint, offrant une bonne résistance à la corrosion et un attrait esthétique.

Anodisation dure (Type III)

L'anodisation dure utilise de l'aluminium et des alliages d'aluminium comme substrat, formant un film d'oxyde épais et dur par électrolyse. Le revêtement est résistant à l'usure et à la corrosion, adapté aux pièces soumises à des charges élevées.

Anodisation à l'acide phosphorique

L'anodisation à l'acide phosphorique utilise l'aluminium comme substrat, formant un film d'oxyde poreux par des méthodes chimiques ou électrochimiques, facilitant l'adhésion du revêtement et améliorant la résistance à la corrosion et la liaison de la peinture.

Oxyde noir

L'oxyde noir utilise l'acier comme substrat, générant un film d'oxyde noir par bain de sel à haute température ou traitement chimique. Le revêtement est antirouille, résistant à l’usure et esthétique, couramment utilisé pour les pièces mécaniques et les fixations.

Études de cas sur les pièces anodisées :

FAQ sur l'anodisation

Quel est le coût typique de l’anodisation de l’aluminium ?

Le coût de l'aluminium anodisé varie en fonction de la taille de la pièce, du type d'anodisation, de la couleur et d'autres exigences spécifiques. Par exemple, l’anodisation de type III est plus coûteuse en raison de la qualité et des caractéristiques de la pièce finale. Veuillez nous contacter pour un devis détaillé adapté aux besoins de votre projet.

Quelle est la durabilité du revêtement anodisé ?

Les revêtements anodisés sont très durables et résistants à la corrosion. La durabilité provient de la forte résistance de l’épaisse couche d’oxyde à la lumière du soleil, à l’eau salée et à divers produits chimiques. Dans l’ensemble, les pièces anodisées conservent leur fonctionnalité et leur esthétique pendant une période considérable.

Quels facteurs doivent être pris en compte pendant le processus d’anodisation ?

Les alliages d'aluminium réagissent différemment à l'anodisation, affectant la couleur et la finition de la pièce finale. L'épaisseur requise détermine le niveau de protection, mais les revêtements plus épais nécessitent des temps de traitement plus longs. La sélection des couleurs est cruciale car les pièces anodisées peuvent être teintes ; de plus, l'aspect final souhaité (mat ou brillant) influencera les méthodes de prétraitement telles que le sablage ou la gravure chimique, affectant ainsi la qualité globale et l'esthétique de la pièce.

Existe-t-il d'autres couleurs que l'oxyde noir ?

Non, les procédés à l'oxyde noir produisent une surface noire mate uniforme et n'offrent pas d'autres couleurs. Cependant, si vous avez besoin de couleurs différentes, envisagez d'autres processus de traitement de surface tels que l'anodisation, le revêtement en poudre ou la galvanoplastie.