Définition du moulage sous pression de zinc

Le moulage sous pression du zinc est un procédé de formage de métal dans lequel l'alliage de zinc est fondu à un point de fusion bas et injecté à grande vitesse dans un moule sous haute pression pour refroidir et se solidifier.

Le faible point de fusion, la bonne fluidité et la plage de solidification étroite des alliages de zinc les rendent particulièrement adaptés à la production en série de pièces nécessitant des structures complexes et une qualité de surface élevée.

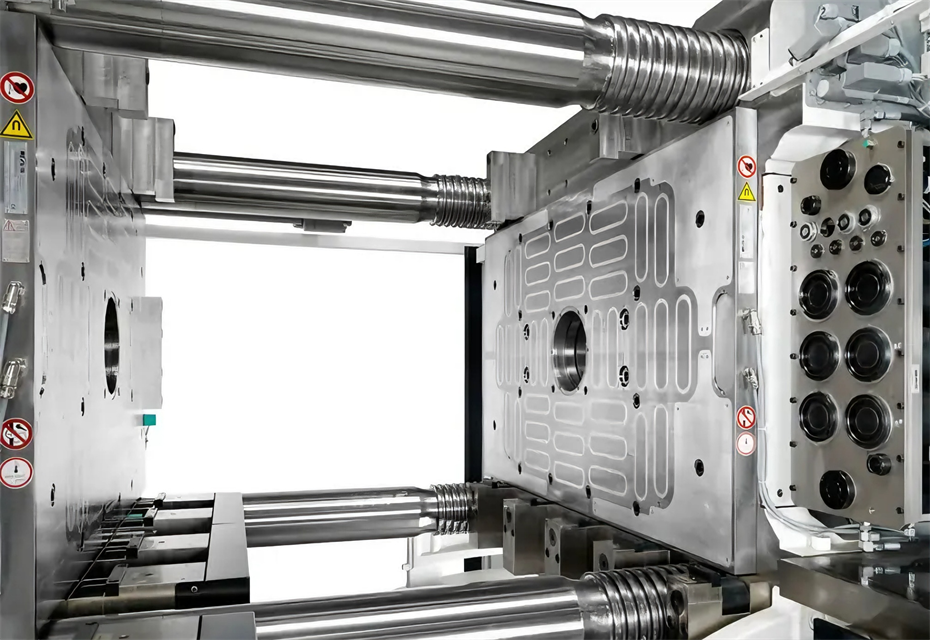

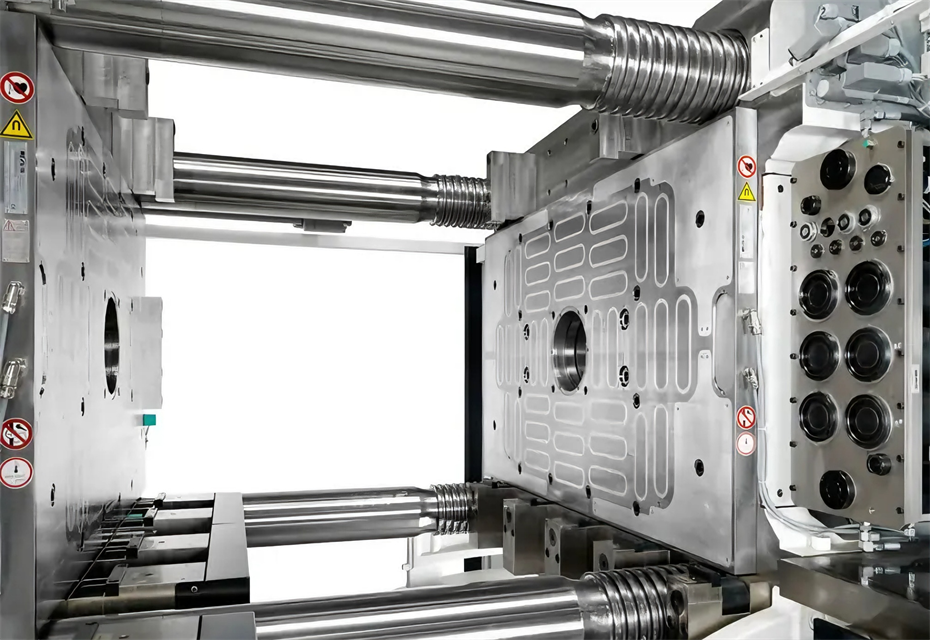

Précision des machines de moulage sous pression de zinc

Les propriétés matérielles des alliages de zinc elles-mêmes contribuent à la stabilité dimensionnelle ; les tolérances typiques du moulage sous pression du zinc (pièces de petite à moyenne taille) sont d'environ ±0,08 à 0,2 mm.

Dans le moulage sous pression du zinc, l'injection à haute pression et le remplissage rapide, associés à un serrage précis du moule et à un contrôle de la température, sont essentiels pour obtenir une répétabilité élevée.

Description du processus de moulage sous pression du zinc

01. Dosage de l'alliage : configurez avec précision la composition de l'alliage de zinc en fonction des exigences du produit.

02. Fusion des matériaux en zinc : Une fusion stable est réalisée en utilisant le faible point de fusion des alliages de zinc.

03. Adaptation de la cavité du moule : optimisez la structure détaillée de la cavité du moule en fonction de la grande fluidité de l'alliage de zinc.

04. Injection à grande vitesse : Remplit rapidement les cavités de moules complexes avec du zinc fondu à l'aide d'une machine de moulage sous pression.

05. Densification instantanée : Le zinc fondu se solidifie rapidement.

06. Démoulage complet : garantit l'absence de déformation des structures à parois minces et détaillées.

07. Renforcement de surface : finition de surface et, si nécessaire, galvanoplastie, pulvérisation, etc.

Étude de cas sur l'industrie du moulage sous pression de zinc

1. Optique et électronique

Produit : composant structurel du module optique

Contexte : Ce produit est un composant structurel de précision à paroi ultra-mince avec des exigences élevées en matière de précision dimensionnelle.

Défi : Le plus grand défi du moulage sous pression est la tendance au remplissage insuffisant, aux fermetures à froid et à la porosité dans les zones à parois minces.

Ma solution : optimiser l'emplacement de la porte et la structure de ventilation, et contrôler strictement la température du moule et la température du zinc fondu pour garantir un remplissage rapide du moule.

Résultat : Le produit peut être directement galvanisé et répond aux exigences d'assemblage et de blindage des modules optiques.

Plus de produits : capots de blindage optique, supports de modules optiques, etc.

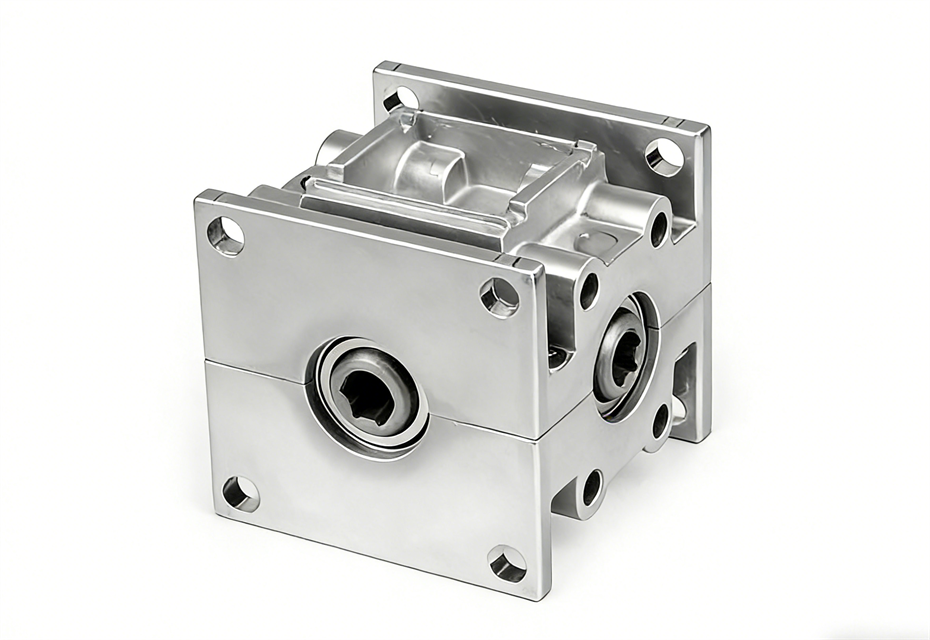

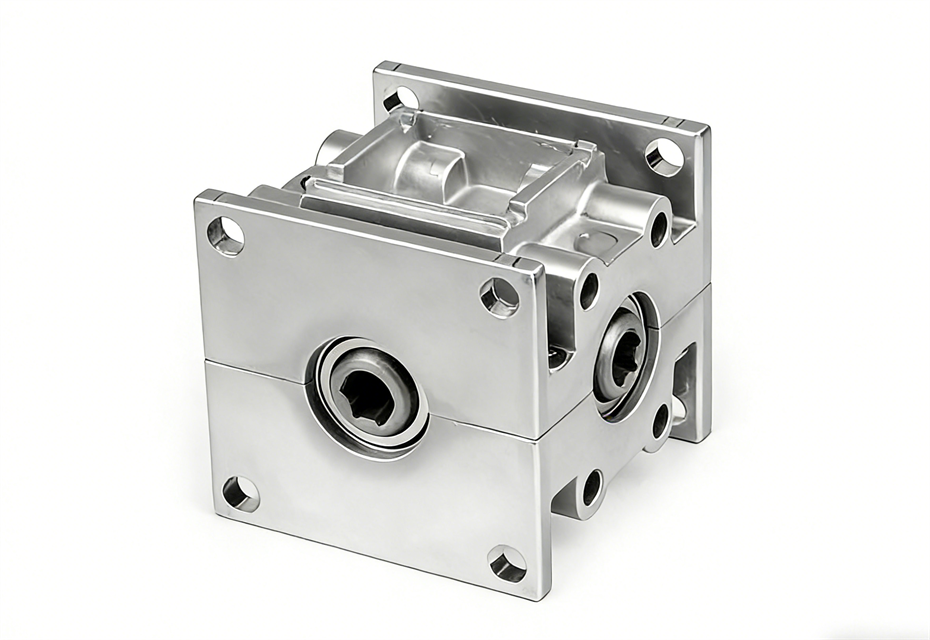

2. Automatisation industrielle

Produit : Boîtier de boîte de vitesses

Contexte : Les carters de boîtes de vitesses sont des composants cruciaux dans les dispositifs de transmission, largement utilisés dans les machines et les systèmes d'automatisation.

Défi : Pour le moulage sous pression du zinc, il est essentiel de garantir un bon écoulement du métal en fusion et un remplissage complet pendant le processus pour éviter les défauts.

Ma solution : Nous utilisons une assistance sous vide pendant l'étape de moulage sous pression pour garantir que le zinc fondu remplit uniformément la cavité complexe en peu de temps. Des canaux de refroidissement séparés sont installés à l'intérieur des positions de roulement du moule pour contrôler avec précision les taux de refroidissement locaux.

Résultats : Le boîtier fini présente une étanchéité fiable et est plus léger que les boîtiers en fonte traditionnels.

Plus de produits : actionneurs électriques, etc.

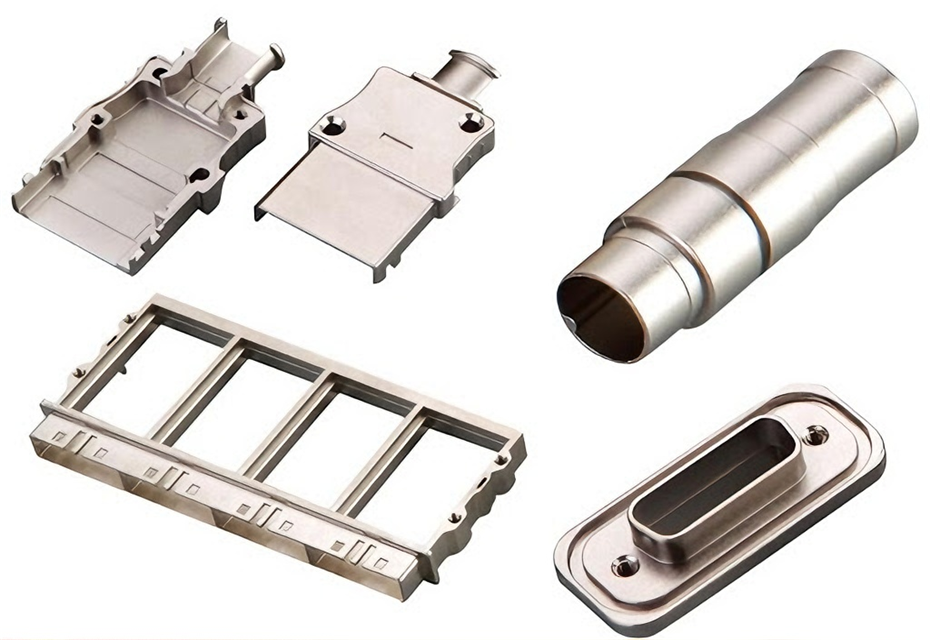

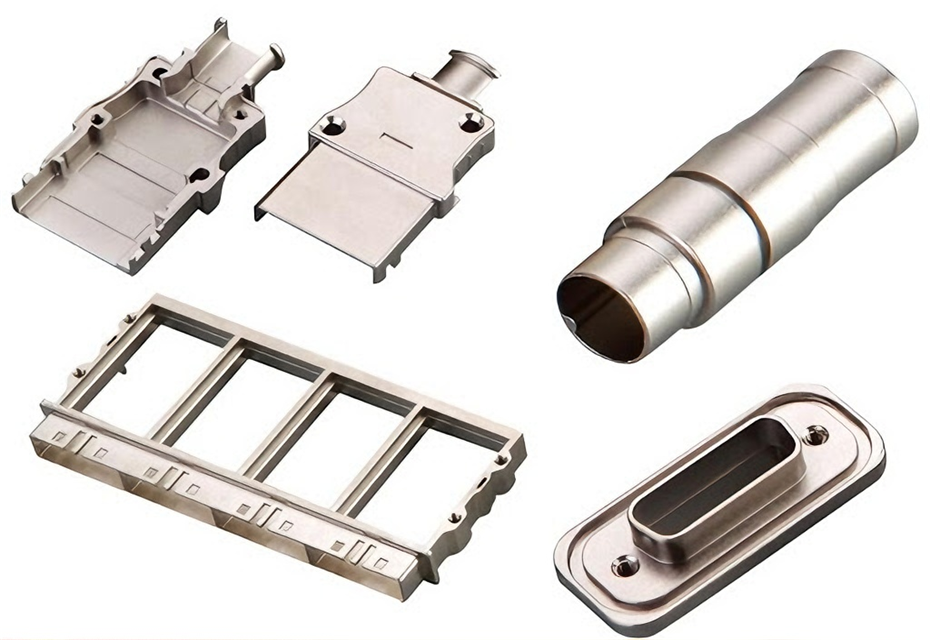

3. Electronique et génie électrique

Produit : boîtier de connecteur de précision

Contexte : Les boîtiers de connecteurs protègent principalement les bornes internes et fournissent un blindage électromagnétique et un support de résistance mécanique.

Défi : les boîtiers de connecteurs comportent généralement des brides, des parois de cavité inférieures plus fines, ainsi que des trous de positionnement internes et des structures à encliquetage.

Ma solution : la température du moule est strictement contrôlée dans une plage stable de 160 à 200 ℃. Les zones clés subissent un usinage de précision secondaire CNC après le moulage sous pression, suivi d'un placage au nickel ou au chrome.

Résultat : le boîtier du connecteur fini présente une structure dense, un excellent aspect et un blindage électromagnétique supérieur.

Plus de produits : boîtiers de dissipateur thermique, etc.

4. Industrie automobile

Produit : Boîtier de connecteur haute intensité

Contexte : Utilisé dans les connecteurs automobiles, adapté aux appareils haute puissance tels que les bornes de recharge et les véhicules électriques.

Défi : Doit répondre aux exigences d’étanchéité à l’eau et à la poussière, assurer un bon ajustement entre le boîtier et les joints, et équilibrer la résistance mécanique et la stabilité dimensionnelle.

Ma solution : utilise un alliage de zinc de haute qualité + un processus de moulage sous pression pour le moulage d'une seule pièce. La surface est sablée et nickelée pour améliorer la résistance à la corrosion, la conductivité et la qualité de l'apparence, supportant 48 à 96 heures de tests de vieillissement au brouillard salin.

Résultat : par rapport aux pièces moulées ordinaires, ce connecteur métallique présente des avantages significatifs en termes de conductivité, de blindage, de durée de vie mécanique et de cycle de maintenance.

Plus de produits : Boîtiers de connecteurs de plateau à huit côtés, prises de connecteur, etc.

5. Communication par fibre optique

Produit : Boîtiers de connecteurs à fibre optique personnalisés

Contexte : Les centres de données et de communication optiques modernes utilisent largement des connecteurs à fibre optique pour la transmission de signaux à haut débit.

Défi : Un remplissage incomplet ou des écarts dimensionnels sont susceptibles de se produire lors du moulage sous pression ; le boîtier nécessite un excellent traitement de surface.

Ma solution : La vitesse d'injection est contrôlée en deux étapes pendant le processus de moulage sous pression : remplissage à basse vitesse + formage à grande vitesse. La première étape empêche l'emprisonnement d'air et la deuxième étape assure la formation complète des zones à parois minces. Après le moulage sous pression, le sablage et le nickelage sont effectués.

Résultat : les tolérances dimensionnelles peuvent être précises à ± 0,02 mm, répondant ainsi aux exigences du client.

Plus de produits : boîtiers de connecteurs SFP, boîtiers de commutateurs et de serveurs, etc.

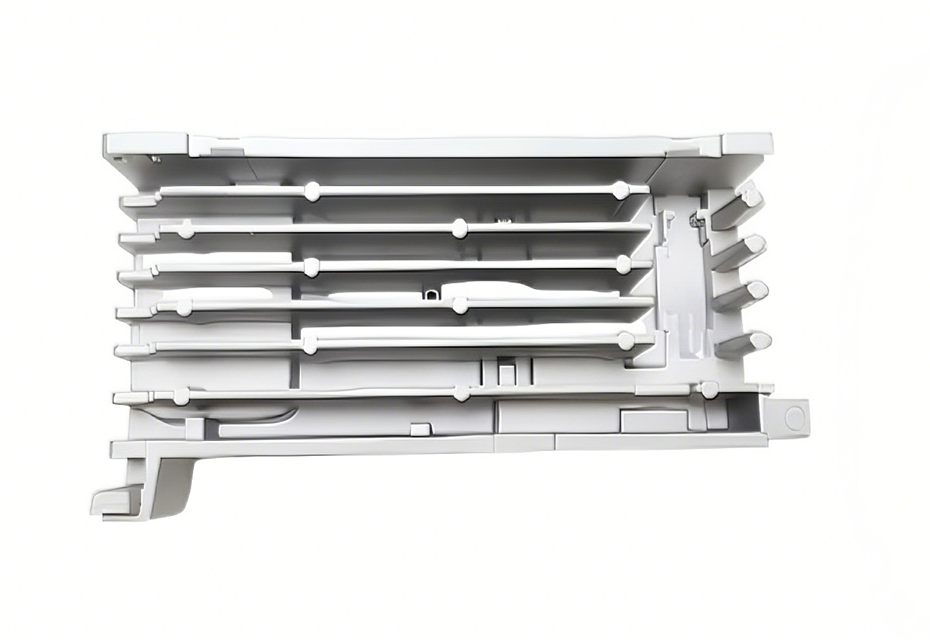

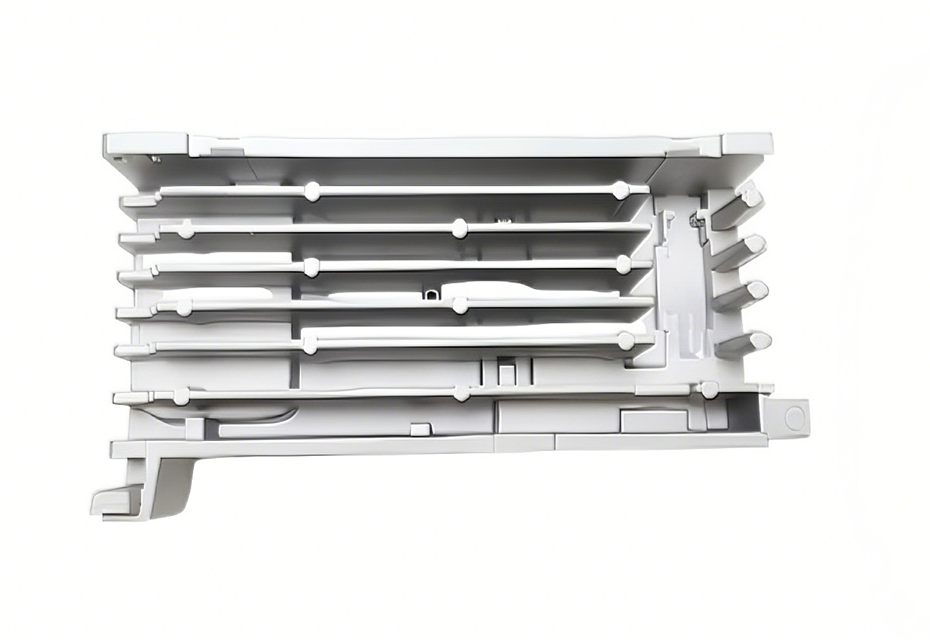

6. Secteur de l'énergie

Produit : Dissipateurs thermiques à pilote monocarte

Contexte : Largement utilisé dans les boîtiers de stockage d'énergie pour améliorer la durabilité et l'efficacité de dissipation thermique des équipements dans les environnements extérieurs.

Défi : Ces dissipateurs thermiques ont des parois minces, des ailettes de dissipation thermique denses et une concentration thermique localisée importante, ce qui les rend sujets à un remplissage insuffisant lors du moulage sous pression.

Ma solution : pour les structures à ailettes denses à dissipation thermique, une méthode de moulage sous pression à remplissage séquentiel a été adoptée. Des canaux de refroidissement améliorés ont été installés dans les zones de chauffage concentrées et une compensation du retrait en temps opportun a été effectuée pendant le processus de moulage sous pression pour éviter une coulée incomplète.

Résultat : le dissipateur thermique fini possède des ailettes de dissipation thermique complètes, une planéité inférieure stable et un bon ajustement d'assemblage.

Plus de produits : modules onduleurs photovoltaïques, etc.

Traitement de surface

Matériaux applicables :

Alliage d'aluminium | Alliage de magnésium | Alliage de zinc | Acier inoxydable | Alliage de titane | Alliage de cuivre

Traitements de surface que nous pouvons effectuer :

● Grenaillage/Sablage : Élimine le tartre d'oxyde et les bavures, améliore l'adhérence de la surface

● Polissage/polissage par vibration : améliore la cohérence de l'apparence et réduit la friction d'assemblage

● Anodisation (pièces en aluminium) : améliore la résistance à la corrosion et la dureté de surface

● Revêtement/peinture en poudre : offre une bonne résistance à la corrosion et aux intempéries, adapté aux pièces extérieures

● Revêtement électrophorétique : crée un revêtement uniforme, adapté aux structures de coulée complexes

● Galvanoplastie (nickel/chrome/cuivre, etc.) : améliore la conductivité, la résistance à l'usure ou les propriétés décoratives

● Traitement d'imprégnation : scelle les micropores, résolvant les problèmes de fuite dans les pièces moulées sous pression

● Traitement thermique (T5/T6) : améliore la résistance et la stabilité dimensionnelle

Contrôle de qualité

Pour garantir l'exactitude et l'intégrité des résultats de mesure, notre société a investi dans des équipements de test d'assurance qualité avancés, notamment des machines à mesurer tridimensionnelles Zeiss, des machines à rayons X, etc. Une machine d'inspection à rayons X, un instrument de mesure de la hauteur, etc., comme le montre l'image ci-dessous :

FAQ sur le moulage sous pression du zinc

Quels sont les avantages du moulage sous pression du zinc ?

Les alliages de zinc ont une excellente fluidité, des dimensions de coulée stables et une forte capacité à reproduire les détails, ce qui les rend adaptés aux petites pièces de précision et aux composants d'apparence.

Quels sont les alliages de zinc moulés sous pression couramment utilisés ?

Les alliages typiques incluent les séries Zamak 3 et Zamak 5. Les différentes qualités varient légèrement en termes de résistance et de dureté.

Pourquoi les pièces moulées sous pression en zinc permettent-elles d'obtenir facilement de bonnes finitions de surface et sont-elles faciles à post-traiter ?

Les caractéristiques de fluidité et de solidification du zinc permettent une excellente reproduction des détails de la cavité du moule et une surface lisse, ce qui est bénéfique pour les traitements de surface ultérieurs tels que la galvanoplastie et la pulvérisation.

Le moulage sous pression du zinc est-il adapté à la fabrication de très petites pièces ?

Très approprié. Les alliages de zinc ont une excellente fluidité, ce qui les rend adaptés aux microstructures et aux fixations de précision.

Quelle est la limite de paroi mince pour les pièces moulées sous pression en zinc ?

En fonction de la conception et de l'alliage, les structures à parois minces peuvent généralement être réalisées avec une épaisseur de ±0,03 à 0,15 mm. Des parois encore plus fines sont possibles pour les micro-pièces, mais un contrôle strict du moule et de l'injection est requis. Pourquoi les pièces moulées sous pression en zinc conviennent-elles à la décoration par galvanoplastie ?

Les alliages de zinc ont une uniformité de surface, une densité et une bonne activité de surface élevées, ce qui se traduit par une meilleure adhérence par galvanoplastie que la plupart des alliages d'aluminium et d'excellents effets de traitement de surface.