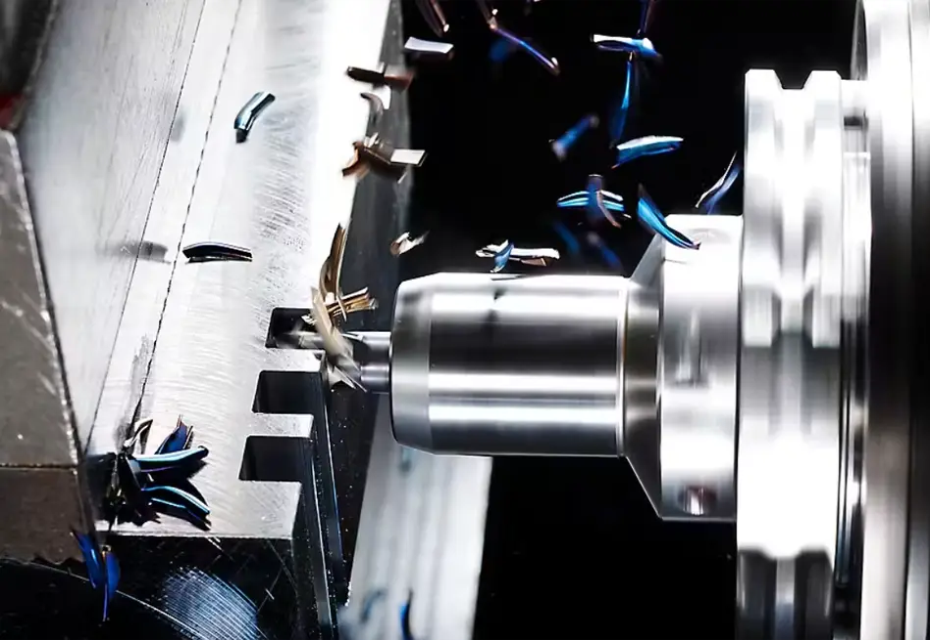

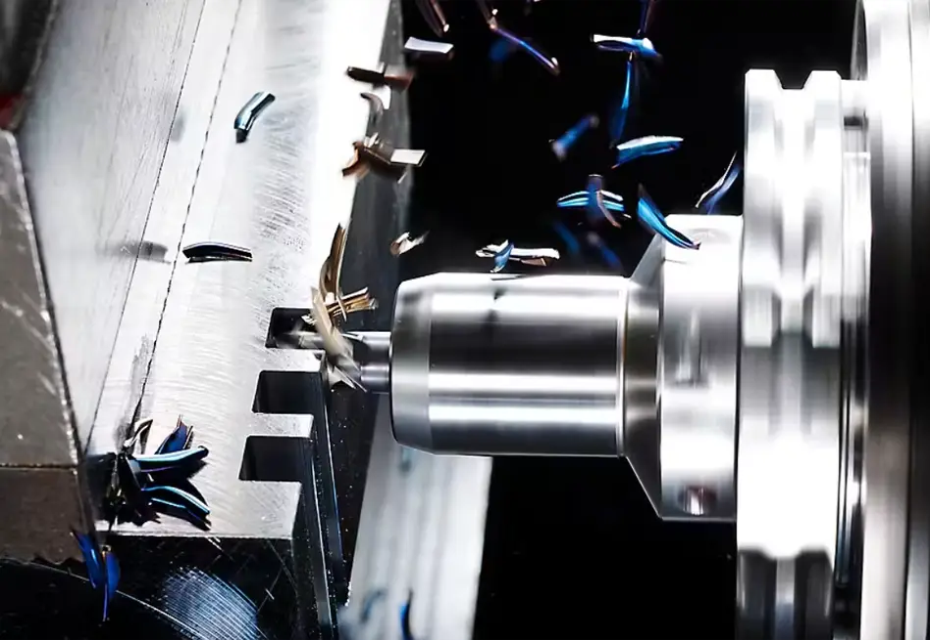

Dans l'usinage CNC, les puces sont souvent la « source de signal » la plus directe et la plus honnête. De nombreuses anomalies d'usinage se manifestent en réalité par des copeaux bien avant que la machine-outil ne déclenche l'alarme. En prenant l’habitude d’observer les puces, de nombreux problèmes peuvent être détectés à l’avance.

I. Comment se forment les formes des copeaux ?

Les copeaux ne « tombent » pas simplement au moment où l'outil touche la pièce à usiner ; ils subissent un processus de déformation continu.

Une fois que l'outil entre dans la pièce, le métal de la couche de coupe subit d'abord une forte déformation plastique devant le bord de coupe, étant pressé et glissé sur le plan de cisaillement, puis se séparant du matériau de base, formant le copeau initial. Cette étape détermine principalement l'épaisseur et la largeur du copeau.

Une fois détachés de la pièce, les copeaux s'écoulent le long de la face de coupe de l'outil. Sous l'action combinée de la force de coupe, de la friction et de la géométrie de l'outil, le copeau commence à s'enrouler, éventuellement vers le haut, sur le côté ou les deux simultanément. À mesure que la contrainte interne du copeau continue de se concentrer, celui-ci se plie, voire se brise, pour finalement former les différentes formes de copeaux que nous voyons sur site.

Par conséquent, la qualité de l’enroulement et de la casse des copeaux reflète essentiellement la stabilité de l’ensemble du processus de coupe.

II. Morphologie commune des puces et interprétation sur site

Lors de l’usinage de métaux ductiles, les copeaux les plus courants sont en forme de ruban ou de spirale. Des copeaux lisses et uniformément courbés de longueur modérée qui sortent en douceur indiquent généralement que les paramètres de coupe et l'état de l'outil se situent dans une plage relativement idéale, ce qui entraîne un processus d'usinage stable et une qualité de surface facilement garantie.

Si les copeaux deviennent très longs et s'enroulent continuellement autour de l'outil ou de la pièce selon un motif semblable à un ruban, ce n'est généralement pas le signe d'un usinage fluide, mais plutôt d'une rupture incontrôlée des copeaux. Ceci est souvent lié à une avance insuffisante, à un brise-copeaux inefficace ou à une inadéquation entre la profondeur de coupe et la géométrie de l'outil ; la poursuite de l'usinage peut facilement entraîner des risques pour la sécurité.

Lorsque les copeaux deviennent progressivement segmentés ou dentelés, des fluctuations notables de la charge de la machine-outil et des changements dans le bruit de coupe peuvent être observés. Ces types de copeaux apparaissent généralement lorsque l'épaisseur de coupe est importante, la vitesse de coupe est faible ou l'angle de coupe de l'outil est petit ; le processus de coupe n'est plus stable et l'impact sur l'outil commence à augmenter.

Si, lors de l'usinage de l'acier ou de l'acier inoxydable, les copeaux se brisent soudainement en un grand nombre de petits copeaux fins, en forme d'aiguilles ou dispersés, cela n'est souvent pas dû à une bonne rupture des copeaux, mais plutôt à une usure importante de l'outil, voire à un écaillage. Continuer à usiner dans cet état peut facilement endommager l'outil et affecter directement la qualité de la pièce.

III. Plusieurs facteurs clés affectant la morphologie des puces

La morphologie des puces n’est jamais déterminée par un seul facteur, mais plutôt par la combinaison de plusieurs conditions.

Le premier est le matériau de la pièce à usiner. Plus le matériau est doux et ductile, plus il est facile pour les copeaux de devenir plus longs et plus bouclés ; Plus le matériau est dur ou cassant, moins les copeaux risquent de se former continuellement.

La géométrie de la zone de coupe de l'outil a un impact très direct sur les copeaux. L'angle de coupe modifie l'épaisseur des copeaux, l'angle principal de l'arête de coupe affecte la largeur des copeaux et la tendance à la rupture des copeaux, et le rayon de la pointe de l'outil est lié à la direction du flux des copeaux et à la stabilité de coupe. En finition, un rayon plus petit facilite le contrôle de la qualité de la surface, tandis qu'en ébauche, un rayon plus grand résiste mieux aux chocs.

Parmi les paramètres de coupe, l'avance et la profondeur de coupe ont généralement l'impact le plus significatif sur les copeaux. Un changement d'avance modifie immédiatement l'épaisseur des copeaux ; l'augmentation de la profondeur de coupe augmente immédiatement la largeur des copeaux. En revanche, dans la plage normale, la vitesse de coupe a un impact moins sensible sur la cassure des copeaux.

Les conditions de refroidissement et de lubrification sont tout aussi importantes. L'ajout de liquide de coupe rend les copeaux plus susceptibles de s'enrouler et de se briser, en particulier lors de l'usinage à faible avance, où le refroidissement à haute pression améliore considérablement l'élimination et la rupture des copeaux.

IV. Interprétation rapide sur site et approches de manipulation courantes

Dans la production réelle, si des puces présentent des anomalies, il n'est pas nécessaire de modifier immédiatement et radicalement le programme. Commencez généralement par les réglages les plus simples et les plus sûrs.

Si les copeaux sont trop longs ou emmêlés, vérifiez en priorité l'avance et la rainure du brise-copeaux pour une bonne correspondance. Si les copeaux sont clairement segmentés et que la charge fluctue considérablement, envisagez d'augmenter de manière appropriée la vitesse de coupe ou d'ajuster la profondeur de coupe. Si des copeaux se brisent soudainement et éclaboussent gravement, vérifiez immédiatement l'usure de l'outil, plutôt que d'augmenter aveuglément les paramètres.

Dans de nombreux cas, de petits ajustements de paramètres peuvent améliorer considérablement la morphologie des puces.

Dans un sens, les copeaux constituent le « rapport de santé » du processus d'usinage. En observant davantage, en comparant davantage et en accumulant plus d'expérience, au fil du temps, vous pouvez essentiellement déterminer la direction du problème dès que l'état de la puce change.