Qu’est-ce que la phosphatation ?

La phosphatation est un processus de traitement de surface qui utilise une réaction chimique pour créer un film protecteur de phosphate sur une surface métallique. Il est couramment utilisé sur les alliages d'acier, de fer et de zinc pour améliorer la résistance à la rouille, améliorer l'adhérence du revêtement et augmenter la résistance à l'usure des pièces.

Les types courants de phosphatation comprennent la phosphatation au sel ferreux, la phosphatation au sel de zinc et la phosphatation au sel de manganèse. Les films phosphatés sont généralement gris ou noirs avec une structure microscopiquement rugueuse et peuvent être utilisés comme couche de base avant la peinture, l'électrophorèse ou le revêtement.

Les pièces phosphatées sont largement utilisées dans les fixations automobiles, les pièces mécaniques, les boîtiers d'appareils électroménagers et les outils de quincaillerie, offrant à la fois une protection contre la corrosion et une meilleure adhérence des revêtements ultérieurs.

Devis de pièces de phosphatation

Avantages du traitement de surface par phosphatation

Forme un film de phosphate dense sur la surface métallique, améliorant la résistance à la rouille et à la corrosion.

Améliore l'adhérence du revêtement, fournissant une bonne base pour les traitements ultérieurs tels que la pulvérisation et l'électrophorèse.

Améliore la lubrification des surfaces, réduit la friction et augmente la résistance à l'usure.

Processus mature, hautement contrôlable, adapté à la production de pièces en série.

Couche de film uniforme et stable, bonne couverture pour pièces de formes complexes.

Applications du traitement de surface par phosphatation

Industrie automobile : pièces de carrosserie, pièces de châssis, fixations et composants fonctionnels.

Appareils électroménagers et biens de consommation : boîtiers, panneaux, quincaillerie et pièces décoratives.

Fabrication de machines : arbres, engrenages, vannes, moules et pièces résistantes à l'usure.

Electronique et électricité : Boîtiers, connecteurs, connexions électriques.

Construction et ingénierie : composants structurels en acier, raccords de tuyauterie et composants résistants à la corrosion.

Équipement militaire et de transport : châssis, composants de châssis et composants de protection.

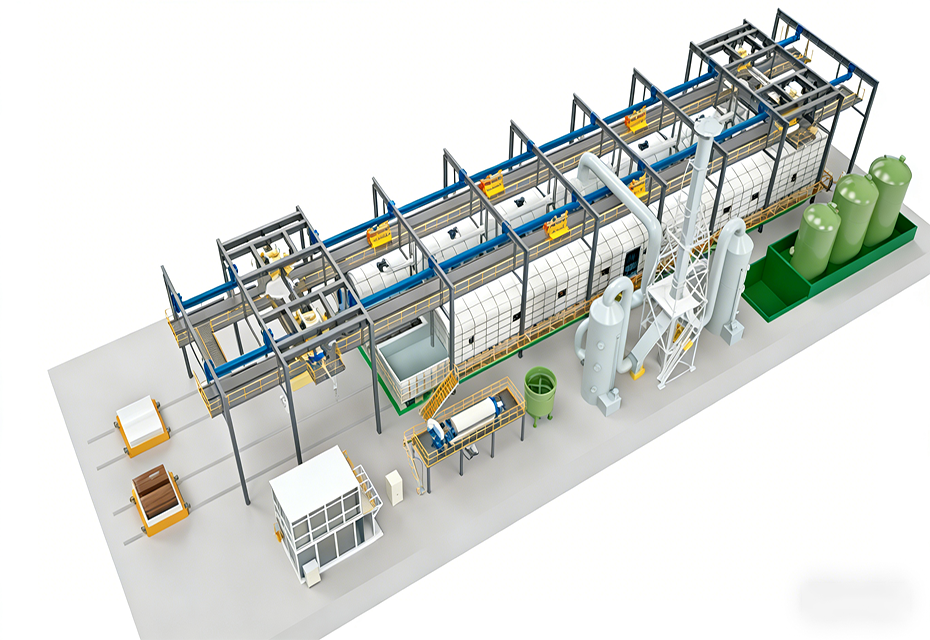

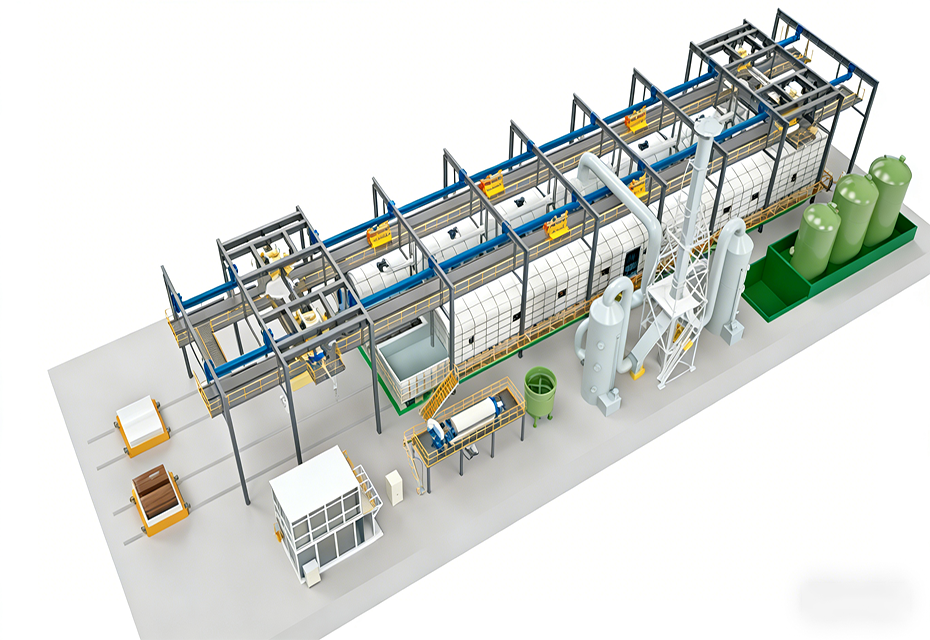

Processus de phosphatation

La phosphatation est un processus qui forme un film de phosphate dense sur la surface métallique, améliorant ainsi la résistance à la corrosion, la résistance à l'usure et l'adhérence du revêtement. Il est couramment utilisé pour le traitement de surface des pièces en acier et en ferro-alliage.

Le processus de phosphatation comprend généralement les étapes clés suivantes :

1. Prétraitement :

La surface de la pièce est dégraissée, dérouillée et nettoyée pour assurer une formation uniforme du film de phosphatation et améliorer l'adhérence des revêtements ultérieurs.

2. Réaction de phosphatation :

La pièce est immergée dans la solution de phosphatation, où un film de phosphatation cristallin se forme à la surface par une réaction chimique. L'épaisseur et les propriétés du film peuvent être ajustées en contrôlant la température, la durée et la composition du liquide.

3. Post-traitement :

Une fois le film de phosphatation formé, il peut être scellé, séché ou légèrement huilé pour améliorer la résistance à la corrosion et les propriétés mécaniques, ainsi que la finition de surface.

Types de procédés de phosphatation

Phosphatation à base de zinc

La phosphatation à base de zinc utilise des sels de zinc comme principal composant filmogène, formant un film de phosphatation cristallin sur la surface de l'acier. Le film est dense et a une bonne adhérence, et il est souvent utilisé comme prétraitement pour la pulvérisation, l'électrophorèse et le revêtement afin d'améliorer la résistance à la corrosion du revêtement.

Phosphatation à base de fer

La phosphatation à base de fer utilise des sels de fer pour former un film phosphatant. Le film est fin et peu coûteux, principalement utilisé pour une légère protection contre la corrosion et un prétraitement avant le revêtement. Il est largement utilisé dans les appareils électroménagers, l’industrie légère et les pièces de machines générales.

Phosphatation à base de manganèse

La phosphatation à base de manganèse utilise des sels de manganèse comme substance filmogène, formant un film de phosphatation dense et résistant à l'usure. Cela améliore la résistance à l'usure des surfaces et les performances de lubrification et est couramment utilisé pour les engrenages, les arbres et les pièces à friction élevée.

Phosphatation zinc-manganèse

La phosphatation zinc-manganèse combine des systèmes de sels de zinc et de manganèse pour former un fin film de phosphatation composite sur la surface, offrant à la fois une résistance à la corrosion et une résistance à l'usure. Il convient aux pièces mécaniques et aux composants porteurs très exigeants.

Phosphatation sans chrome

La phosphatation sans chrome utilise une formule respectueuse de l'environnement pour former un film de phosphatation. Il peut remplacer les systèmes traditionnels contenant du chrome, tout en respectant les réglementations environnementales. Il est largement utilisé dans les processus de prétraitement des automobiles, des appareils électroménagers et des produits d’exportation.

Partage de cas de pièces de phosphatation :

FAQ sur la phosphatation

Quelle est l'épaisseur typique d'un film de phosphatation ?

Les films de phosphatation ont généralement une épaisseur comprise entre 2 et 15 micromètres, réglable en fonction de la fonction de la pièce et des exigences de revêtement ultérieures. Des films plus épais améliorent la résistance à l’abrasion et à la corrosion, mais peuvent affecter la précision de l’ajustement. Pour les pièces de haute précision, l'épaisseur du film doit être strictement contrôlée en fonction des exigences de tolérance afin de garantir les performances et la précision de l'assemblage.

La phosphatation améliore-t-elle l'adhérence du revêtement ?

La surface poreuse ou microcristalline des films de phosphatation améliore considérablement l'adhérence des revêtements par pulvérisation, électrophorétiques ou en poudre, résultant en un revêtement uniforme et durable. Cette structure réduit également le risque de décollement du revêtement, ce qui la rend particulièrement adaptée aux pièces automobiles, aux pièces mécaniques ou aux pièces décoratives nécessitant une grande durabilité.

La phosphatation peut-elle être utilisée directement ?

Certaines pièces peuvent compter uniquement sur la phosphatation pour une protection de base, mais la plupart des pièces nécessitent toujours un scellement à l'huile, une pulvérisation ou un traitement électrophorétique pour améliorer la résistance à la corrosion, l'esthétique et la résistance à l'abrasion. Pour les pièces destinées à une utilisation à long terme ou à des environnements extérieurs, la phosphatation est souvent utilisée comme couche de base de protection, permettant d'obtenir une liaison optimale avec les revêtements.

Quelles sont les différences entre les différents types de films de phosphatation ?

Les revêtements au phosphate de zinc offrent une forte résistance à la corrosion et conviennent aux apprêts et à la prévention de la rouille ; les revêtements au phosphate de manganèse ont une bonne résistance à l'usure et sont souvent utilisés sur des pièces de friction ou des composants à forte charge ; Les revêtements au phosphate de fer sont peu coûteux et principalement utilisés pour une protection générale ou comme couche de base pour les revêtements. Le choix doit être basé sur la fonction de la pièce, l'environnement d'exploitation et les processus ultérieurs.