Le traitement de surface consiste à former une couche possédant une ou plusieurs propriétés particulières sur la surface d'un matériau par des méthodes physiques ou chimiques. Le traitement de surface peut améliorer l’apparence, la texture et la fonctionnalité des produits.

Vous trouverez ci-dessous une introduction détaillée aux différents procédés de traitement de surface des métaux :

I. Anodisation

Anodisation : principalement pour l'aluminium, elle utilise des principes électrochimiques pour générer un film d'Al2O3 (oxyde d'aluminium) à la surface de l'aluminium et des alliages d'aluminium. Ce film d'oxyde possède des propriétés particulières telles que la protection, la décoration, l'isolation et la résistance à l'usure.

Flux de processus :

Couleur unique, dégradé de couleur : polissage/sablage/tréfilage → Dégraissage → Anodisation → Neutralisation → Teinture → Scellement → Séchage

Deux couleurs :

① Polissage/Sablage/Tréfilage → Dégraissage → Masquage → Anodisation 1 → Anodisation 2 → Scellement → Séchage

② Polissage/Sablage/Tréfilage → Dégraissage → Anodisation 1 → Gravure Laser → Anodisation 2 → Scellement → Séchage

Caractéristiques techniques :

1. Force accrue ;

2. Permet d'obtenir n'importe quelle couleur sauf le blanc.

3. Obtenez une étanchéité sans nickel, répondant aux exigences sans nickel de certains pays.

Cas du produit : Anodisation – Boîtier d'adaptateur SMA-FC en aluminium

Nous anodisons le boîtier 6061 usiné CNC avec de l'acide sulfurique, en contrôlant l'épaisseur du film entre 8 et 12 µm, puis en le colorant en noir et en scellant les trous. Une allocation de compensation pour la couche anodisée est réservée pendant le processus. Après le scellage, l'inspection finale CMM et l'échantillonnage de l'épaisseur du film sont effectués sur les trous d'accouplement clés pour garantir la cohérence des dimensions et de l'apparence d'accouplement.

II. Électrophorèse

Électrophorèse : Utilisée pour l'acier inoxydable, les alliages d'aluminium, etc., elle peut donner aux produits diverses couleurs tout en conservant un éclat métallique, tout en améliorant les propriétés de surface et en offrant une bonne résistance à la corrosion.

Flux de processus : Prétraitement → Électrophorèse → Séchage

Avantages :

1. Couleurs riches ;

2. Aucune texture métallique, peut être combinée avec le sablage, le polissage, le brossage, etc.

3. Traitement en milieu liquide, permettant le traitement de surface de structures complexes ;

4. Processus mature, production de masse possible.

Inconvénients : Capacité limitée à dissimuler les défauts ; exigences élevées en matière de prétraitement des pièces moulées sous pression.

Cas produit : Électrophorèse – Boîtier de module optique moulé sous pression ADC12

Après dégraissage et activation, les pièces moulées sous pression entrent dans la cuve d'électrophorèse avec une épaisseur de film cible de 20 à 35 µm, suivies d'une cuisson et d'un durcissement. Pour garantir une coloration uniforme dans les coins morts, des processus locaux de masquage et de retournement sont ajoutés au processus. Les tests d'adhérence, d'épaisseur de film et de brouillard salin sont effectués avant expédition, et le taux de réussite est utilisé comme base pour la libération des lots.

III. Oxydation par micro-arc

Oxydation par micro-arc : processus de génération d'un film de surface céramique en appliquant une haute tension dans une solution électrolytique (généralement une solution faiblement alcaline). Ce processus est le résultat de l’effet synergique de la décharge physique et de l’oxydation électrochimique.

Flux de processus : Prétraitement → Lavage à l'eau chaude → MAO → Séchage

Avantages :

1. texture céramique, aspect mat, pas de produits brillants, toucher délicat, résistant aux empreintes digitales ;

2. Large gamme de substrats : Al, Ti, Zn, Zr, Mg, Nb et leurs alliages, etc. ;

3. Prétraitement simple, excellente résistance à la corrosion, résistance aux intempéries et performances de dissipation thermique.

Inconvénients : Actuellement, les options de couleurs sont limitées, seuls le noir et le gris étant des options relativement matures ; les couleurs vives sont difficiles à obtenir. Le coût est principalement influencé par la consommation d’énergie élevée, ce qui en fait l’un des traitements de surface les plus coûteux.

Exemple de produit : Oxydation par micro-arc (MAO) – Support de capteur en alliage de titane

Les pièces en titane subissent une couche protectrice céramisée (généralement de 10 à 20 µm) sur les équipements MAO, ce qui donne une surface gris mate avec une forte résistance aux intempéries. Le processus comprend un pré-nettoyage, un réglage des paramètres du processus de décharge pulsée et un rinçage à l'eau déionisée ; la qualité du produit fini est jugée par la mesure de l’épaisseur du film, l’adhérence et la résistance au brouillard salin.

IV. Dépôt sous vide PVD

Dépôt physique en phase vapeur (PVD) : procédé de fabrication industrielle qui utilise principalement des processus physiques pour déposer des films minces.

Flux de processus : Pré-nettoyage PVD → Aspiration du four → Nettoyage de la cible et nettoyage des ions → Revêtement → Achèvement du revêtement, refroidissement et retrait du four → Post-traitement (polissage, AFP)

Caractéristiques techniques : Le PVD peut déposer des revêtements décoratifs céramo-métalliques de haute dureté et haute résistance à l'usure sur des surfaces métalliques.

Cas du produit : Placage sous vide PVD — Bague intérieure du joint de robot (résistant à l'usure) Les pièces en acier, après trempe, revenu et meulage de précision, sont placées dans une chambre de placage sous vide pour déposer un film composite TiN/CrN (1 à 3 µm). L'inspection après placage examine l'adhérence transversale, l'épaisseur du film et la microstructure de la surface. L'objectif principal est d'améliorer la dureté de la surface et de réduire la friction, ce qui convient aux pièces alternatives à haute fréquence.

V. Galvanoplastie

Galvanoplastie : processus qui utilise l'électrolyse pour déposer un film métallique sur la surface d'un métal, empêchant ainsi la corrosion, améliorant la résistance à l'usure, la conductivité, la réflectivité et améliorant l'esthétique.

Flux de processus : Prétraitement → Cuivre alcalin sans cyanure → Étain en cuivre blanc sans cyanure → Placage au chrome

Avantages :

1. Aspect métallique brillant et de haute qualité ;

2. Les substrats incluent SUS, Al, Zn, Mg, etc. ; coût relativement inférieur à celui du PVD.

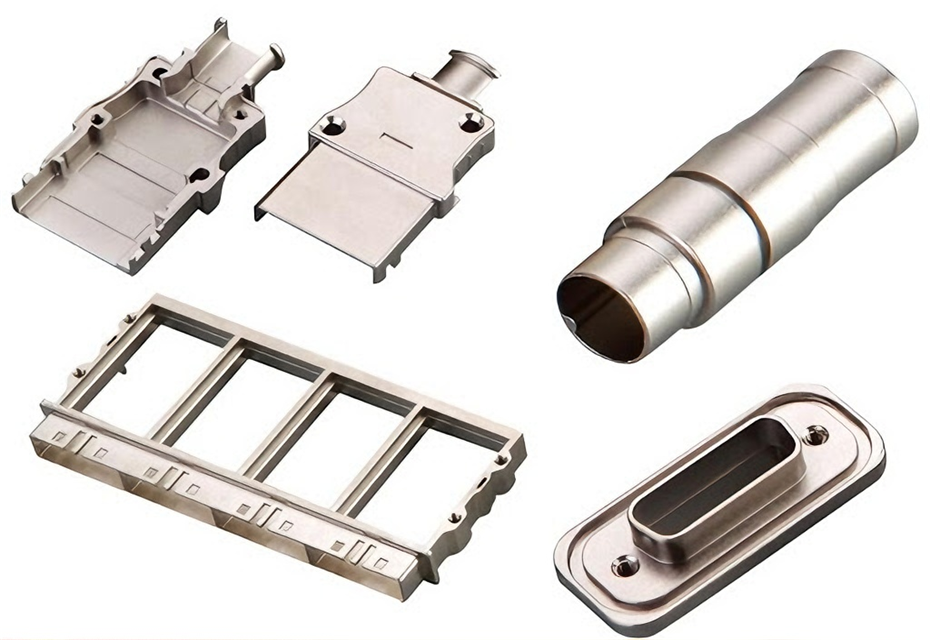

Cas du produit : Galvanoplastie — Boîtier de connecteur en laiton (nickelage + chromage) Les pièces usinées en laiton subissent un prétraitement et un placage autocatalytique au nickel (généralement 5 à 12 µm), suivi d'une fine couche de chrome miroir (environ 0,2 à 0,5 µm). Le processus se concentre sur le dépôt uniforme et la compensation dimensionnelle. Les inspections de libération comprennent des tests de pelage/adhérence, des tests au brouillard salin et des tests de résistance de contact électrique.

VI. Revêtement en poudre

Revêtement en poudre : cela implique l'utilisation d'un équipement de revêtement en poudre (machine de revêtement en poudre électrostatique) pour pulvériser un revêtement en poudre sur la surface d'une pièce. Sous l'action électrostatique, la poudre adhère uniformément à la surface de la pièce, formant un revêtement poudreux. Ce revêtement en poudre est ensuite cuit à haute température pour obtenir un nivellement et un durcissement, ce qui donne un revêtement final aux effets variables (en fonction du type de revêtement en poudre).

Flux de processus : Chargement → Dépoussiérage électrostatique → Pulvérisation → Nivellement à basse température → Cuisson

Avantages :

1. Couleurs riches, finitions brillantes et mates disponibles ;

2. Coût inférieur, adapté aux produits de meubles architecturaux et aux boîtiers de dissipateurs de chaleur ;

3. Taux d'utilisation élevé, utilisation à 100 %, respectueux de l'environnement ;

4. Forte capacité à dissimuler les défauts ;

5. Peut imiter les effets du grain du bois.

Exemple de produit : Revêtement en poudre — Boîtier d'équipement ferroviaire (mat) Les pièces en aluminium moulé sous pression ou extrudées sont prétraitées au phosphate, revêtues de poudre électrostatique et durcies à 180 - 200 °C, avec une épaisseur de film contrôlée à 60 - 90 µm. Après la pulvérisation, des contrôles aléatoires sont effectués sur l'épaisseur du film, son adhérence et sa résistance aux intempéries. La différence de couleur est jugée selon la norme ΔE pour déterminer la conformité.

VII. Sablage

Le sablage est un processus qui utilise de l'air comprimé pour créer un jet à grande vitesse de matériau abrasif, le propulsant sur la surface de la pièce. Cela modifie l'apparence ou la forme de la surface de la pièce, atteignant un certain niveau de propreté et une rugosité variable.

Caractéristiques techniques :

1. Permet d'obtenir différentes finitions réfléchissantes ou mates.

2. Élimine les minuscules bavures de la surface de la pièce, la rendant plus lisse et éliminant les risques de bavures, améliorant ainsi la qualité de la pièce.

3. Élimine les contaminants résiduels du prétraitement, améliorant la douceur de la pièce et révélant une couleur métallique uniforme, ce qui donne un aspect plus esthétique.

Exemple de produit : Sablage – Boîtier de boîte de vitesses planétaire (boîtier en alliage d'aluminium intégré CNC)

L'objectif du sablage est de stabiliser l'anodisation ultérieure et l'adhérence du revêtement sans affecter les surfaces de contact critiques. L'inspection de libération comprend la vérification de la taille des trous de contact, de la rugosité de la surface et de l'absence de support résiduel.

VIII. Polissage

Polissage : processus de finition effectué sur la surface d'une pièce à l'aide d'outils de polissage flexibles et de particules abrasives ou d'autres moyens de polissage.

Pour différents processus de polissage : polissage grossier (polissage de base), polissage moyen (finition) et polissage fin (vernissage), la sélection de la meule de polissage appropriée peut obtenir le meilleur effet de polissage et améliorer l'efficacité du polissage.

Caractéristiques techniques : Améliore la précision dimensionnelle ou la précision géométrique de la pièce, obtient une surface lisse ou un brillant miroir, et peut également éliminer le brillant.

Exemple de produit : Polissage — Bride à vide en acier inoxydable (polissage de précision après fraisage CNC) Une fois la bride en acier inoxydable fraisée CNC à des dimensions proches de la valeur nette, la surface d'étanchéité est polie mécaniquement ou chimiquement pour atteindre une rugosité de surface cible Ra ≤ 0,05 à 0,1 µm, et la planéité et l'étanchéité à l'air (taux de fuite) sont testées.